Präzision und Designfreiheit in einem Schritt

3D-Druck keramischer Bauteile von Kyocera

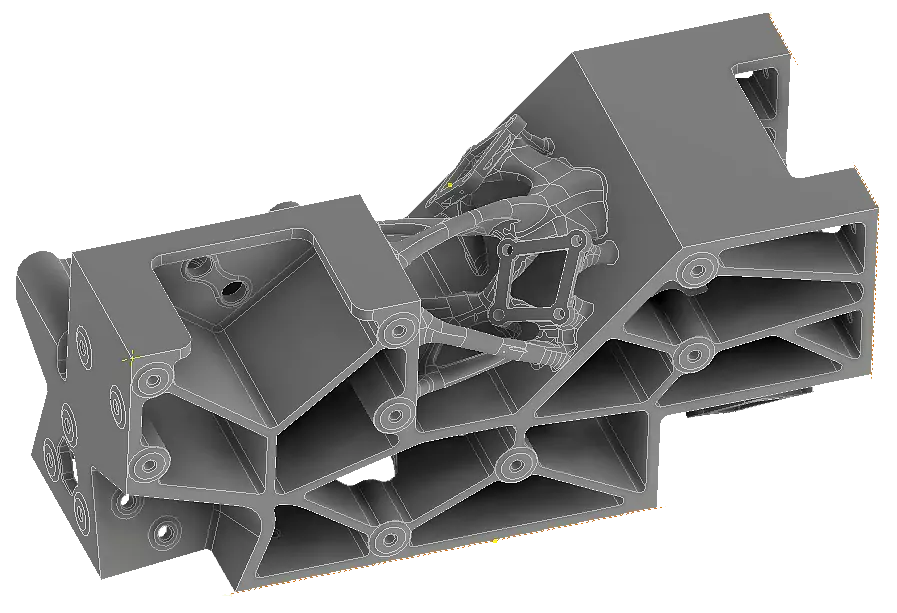

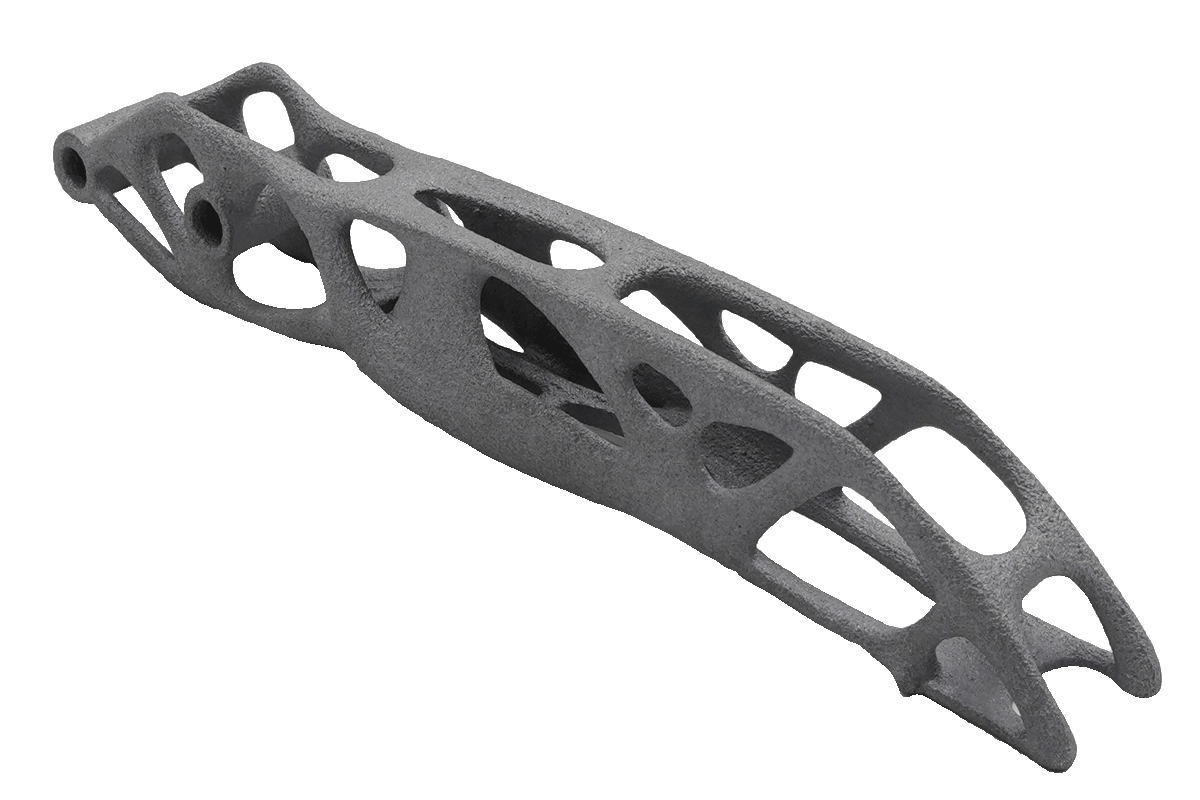

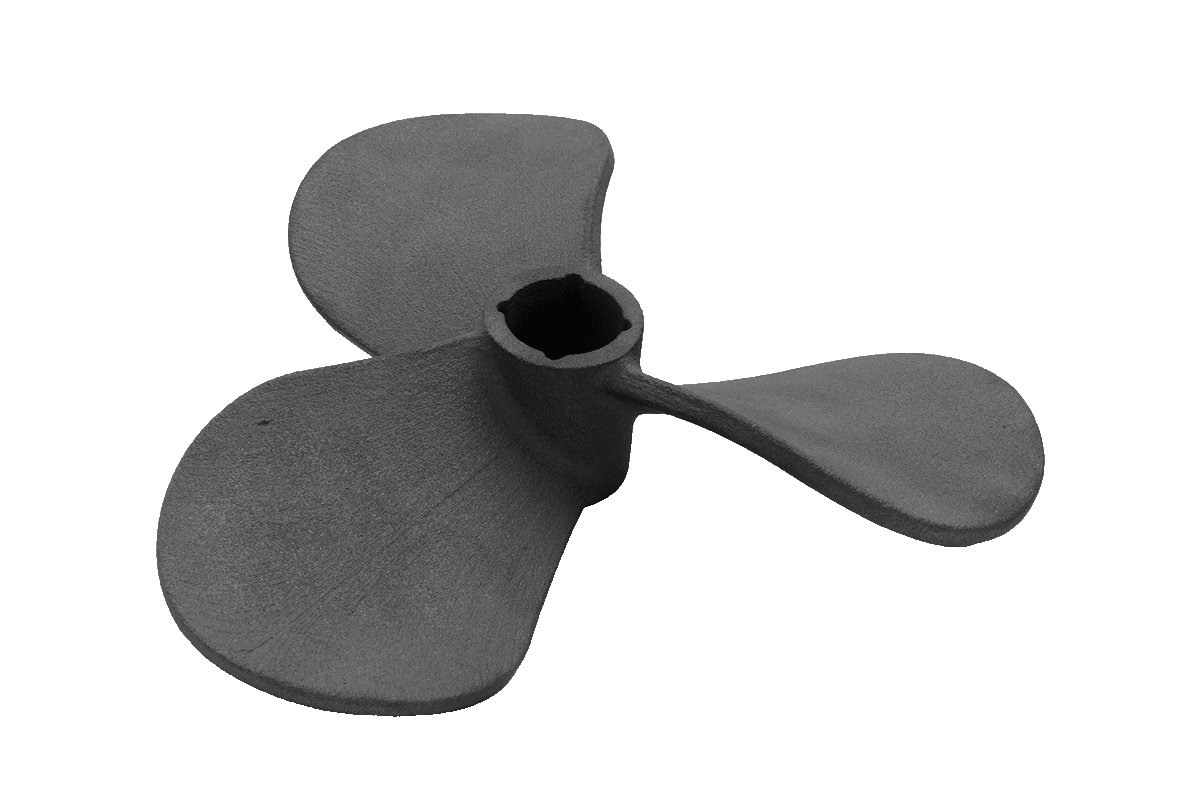

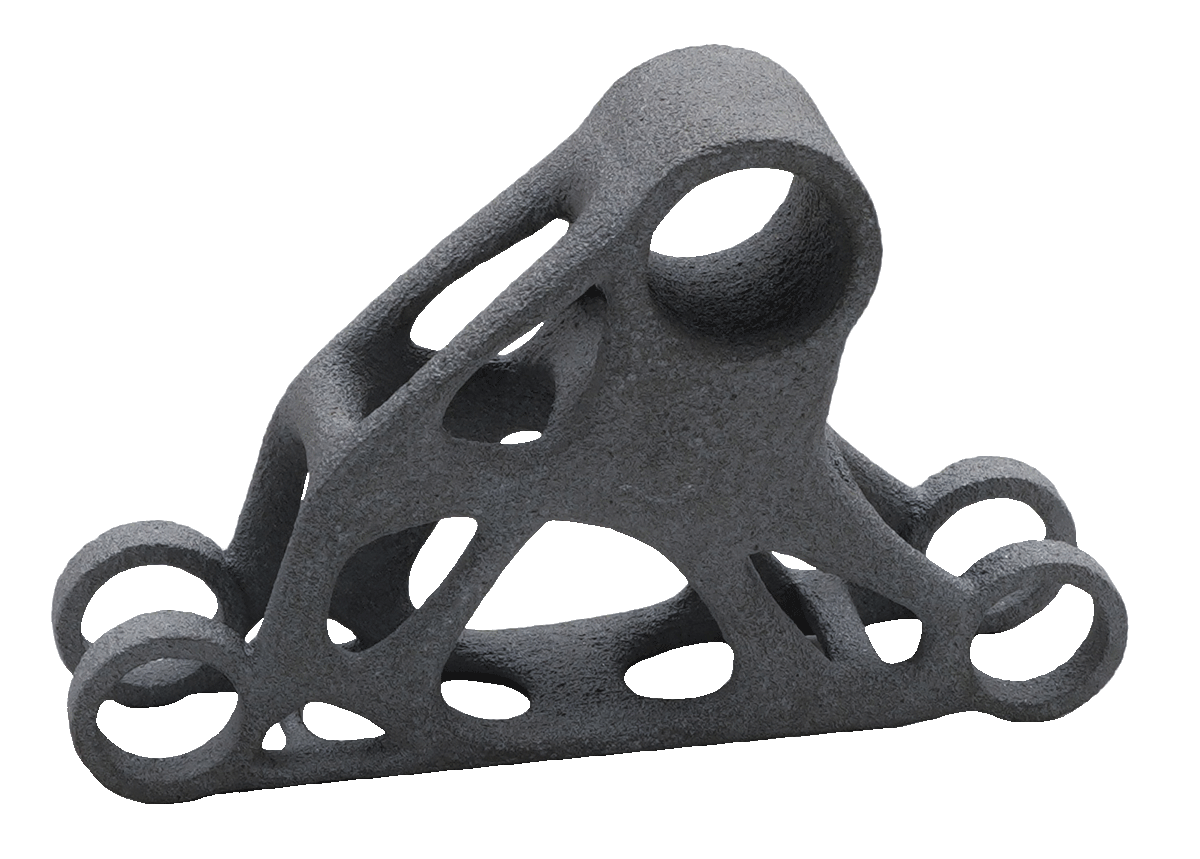

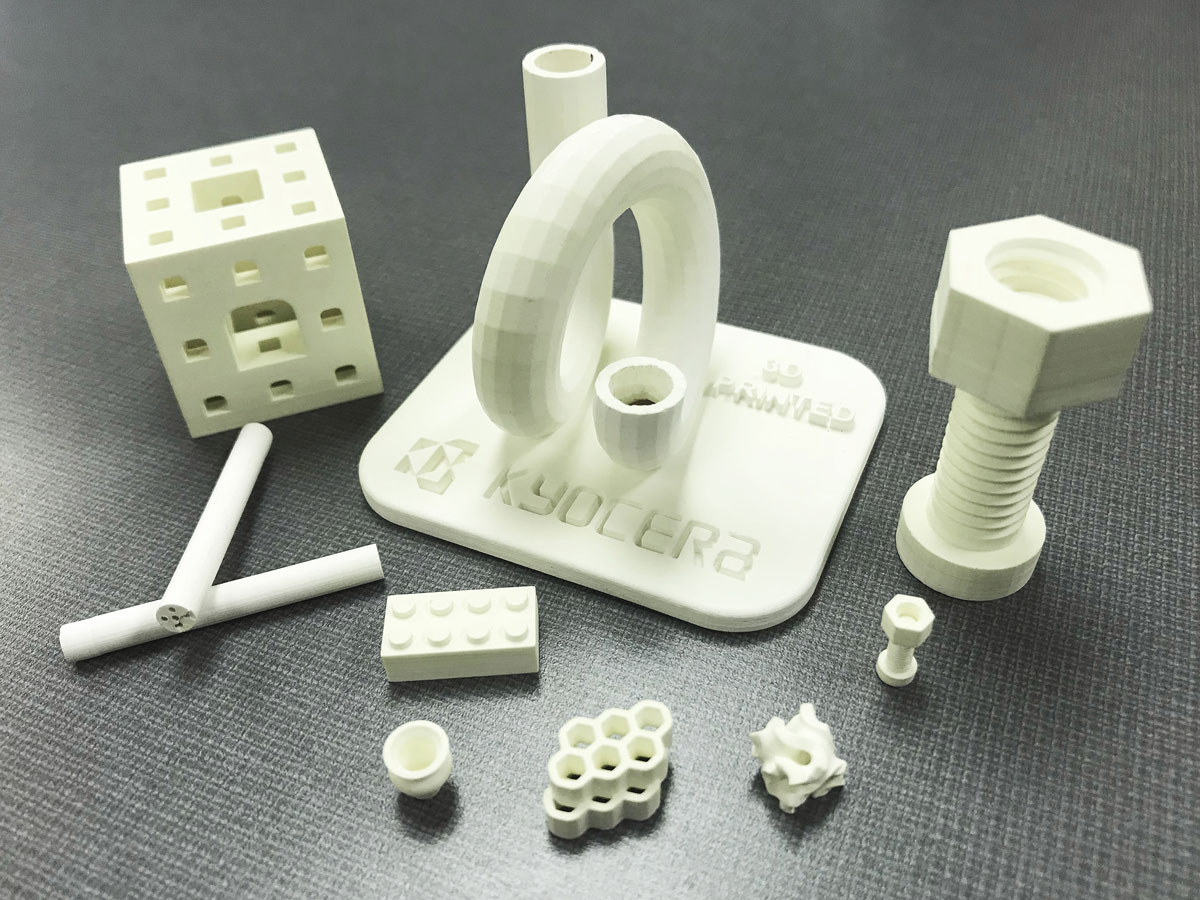

Der keramische 3D-Druck revolutioniert die Fertigung komplexer Hochleistungskomponenten. Im Gegensatz zu herkömmlichen Fertigungsmethoden ermöglicht die additive Fertigung die Erstellung von Bauteilen mit nahezu unbegrenzter Designfreiheit – ob filigrane Gitterstrukturen, komplexe Hohlräume oder topologieoptimierte Geometrien. Dies macht den keramischen 3D-Druck zur idealen Lösung für anspruchsvolle Anwendungen, bei denen herkömmliche Techniken an ihre Grenzen stoßen.

Dank unseres innovativen Verfahrens und der hochwertigen keramischen Werkstoffe bieten wir Ihnen langlebige, belastbare und präzise Bauteile – von der schnellen Prototypenentwicklung bis zur Serienfertigung.

Die Vorteile von additiv gefertigten Bauteilen aus technischer Keramik

Komplexe Geometrien

Unser Verfahren ermöglicht es, auch sehr komplexe Strukturen herzustellen.

Design-Beratung

Wir unterstützen Sie beim Design und der Entwicklung von topologieoptimierten Komponenten und Leichtbaustrukturen.

Prozessexpertise

Durch unsere langjährige Expertise im Bereich der technischen Keramik sind wir in der Lage, neben einem homogenen Material auch Beschichtungen und Veredelungen anzubieten.

Kurze Produktionszeit

Der Wegfall der Grünbearbeitung ermöglicht eine schnelle Produktion. Dadurch eignet sich der 3D-Druck auch ideal für die Prototypenfertigung.

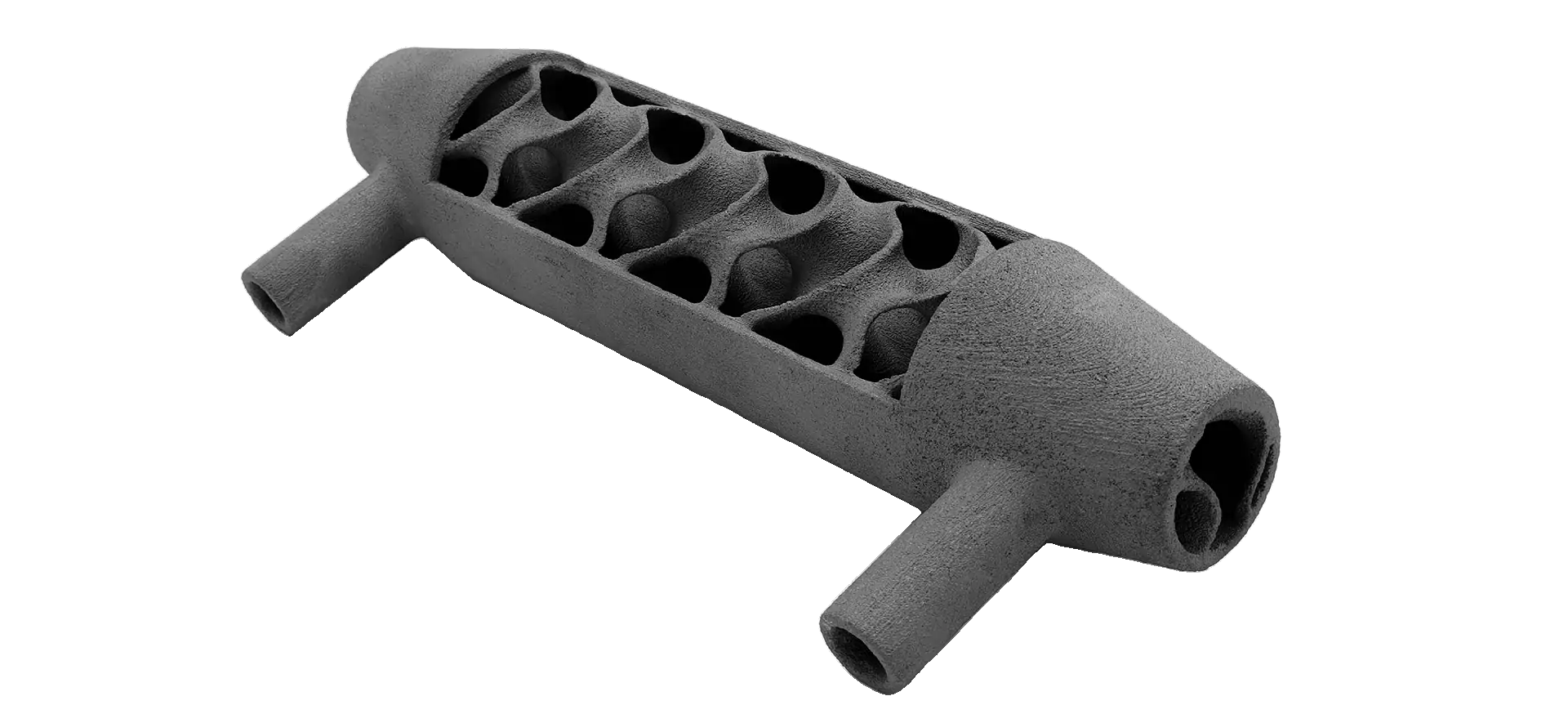

3D-Druck von Bauteilen aus SiSiC

Siliziuminfiltriertes Siliziumkarbid (SiSiC) ist ein keramischer Hochleistungswerkstoff, der für seine außergewöhnliche mechanische Festigkeit, thermische Stabilität, Steifigkeit und Verschleißfestigkeit bekannt ist und sich daher ideal für Anwendungen in rauen Umgebungen wie Luft- und Raumfahrt, Halbleiterindustrie und industrielle Fertigung eignet. Wie unsere SiSiC für konventionelle Formgebungsmethoden (StarCeram® Si) wird auch unser SiSiC für 3D-Druck (StarCeram® AM-Si) von uns selbst aufbereitet und ist hinsichtlich der Materialeigenschaften vergleichbar.

Mit den Fortschritten der additiven Fertigungstechnologien hat sich der 3D-Druck als revolutionärer Ansatz für die Herstellung komplexer keramischer SiSiC-Bauteile erwiesen. Im Vergleich zu konventionellen Formgebungsmethoden, wie isostatischem Pressen oder Schlickerguss bietet die additive Fertigung eine größere Designfreiheit und kürzere Vorlaufzeiten. Der 3D-Druck von SiSiC umfasst in der Regel einen zweistufigen Prozess: Zunächst wird ein Grünkörper aus Siliziumkarbidpulver und einem Polymerbindemittel mit Binder-Jetting gedruckt. Dieses Grünteil wird dann mit geschmolzenem Silizium infiltriert, das mit dem restlichen Kohlenstoff reagiert, um die endgültige SiSiC-Struktur zu bilden.

Werkstoffeigenschaften und Spezifikationen von SiSiC

Materialeigenschaften

- Hohe Festigkeit

- Hervorragende mechanische Hochtemperatureigenschaften

- Ausgezeichnete Thermoschockbeständigkeit

- Geringe Wärmeausdehnung

- Sehr hohe Wärmeleitfähigkeit

- Hohe Verschleißfestigkeit

- Sehr hohe Steifigkeit

Spezifikationen 3D-gedruckter Bauteile

- Abmessungen bis zu 325 x 270 x 130 mm

- Wandstärke > 3 mm

Vergleich der Werkstoffeigenschaften von SiSiC

| Eigenschaft | StarCeram® AM-Si (3D-Druck) | StarCeram® Si |

|---|---|---|

| Dichte [g/cm3] | 3,00 | 3,05 |

| Biegefestigkeit [MPa] | 190 | 300 |

| Weibull Modul | >10 | >10 |

| E-Modul [GPa] | 350 | 380 |

| Poissonzahl | 0,19 | 0,18 |

| Mittlerer linearer WAK [10⁻⁶/K] (0°-40° C) | 2,3 | 2,3 |

| Wärmeleitfähigkeit [W/m⋅K] | 185 | 180 |

| Elektrische Leitfähigkeit [10⁻³MS⋅m] | 10 ± 1 | 6 ± 1 |

| SiC-Anteil [%] | >75 | >85 |

| Typische Farbe | Grau | Grau |

Erfahren Sie noch heute, wie Ihre Anwendung von additiver Fertigung profitiert!

Ihre Vorteile mit 3D-gedruckter Keramik von Kyocera

Produktion komplexer Geometrien

Je komplexer das Bauteil, desto größer sind die Vorteile der additiven Fertigung im Vergleich zu konventionellen Formgebungsmethoden.

Der 3D-Druck ermöglicht die Herstellung beinahe aller Geometrien, darunter gekrümmte Oberflächen, Hinterschnitte, Text und Grafiken und vieles mehr.

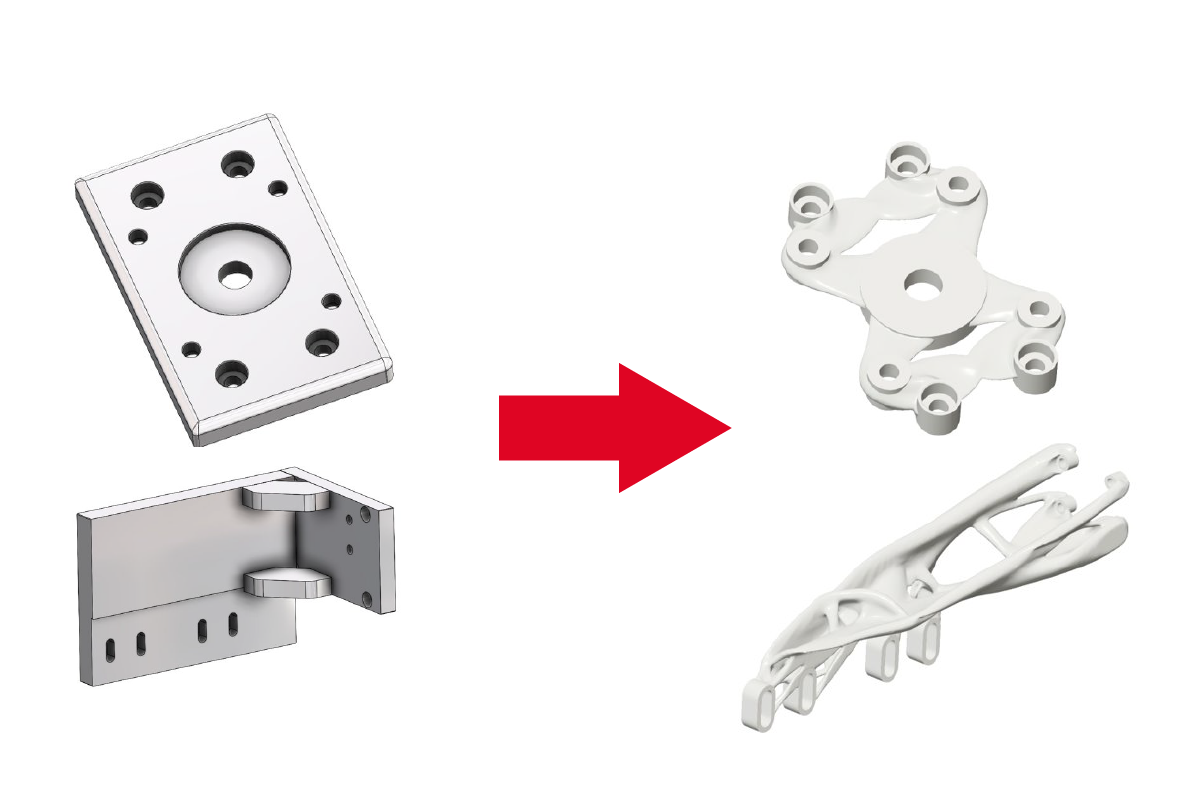

Design-Beratung

Unser Designcenter unterstützt Sie bei der Optimierung Ihrer Bauteile.

Im Gegensatz zu konventionellen Formgebungsmethoden (CIP, HIP, etc.) gibt es beim 3D-Druck keramischer Bauteile kaum Restriktionen der Geometrien. Durch topologieoptimiertes Design kann für Bauteile somit eine signifikante Gewichtsreduktion erreicht werden.

Unsere Kollegen im Designcenter helfen Ihnen dabei, die bestmögliche Geometrie zu finden.

Prozessexpertise

Kyocera verfügt über umfassendes Know-how in der Herstellung und Verarbeitung technischer Keramik. Neben der Entwicklung homogener, hochreiner Werkstoffe beherrschen wir auch anspruchsvolle Nachbearbeitungs- und Beschichtungstechnologien, die den Einsatzbereich unserer 3D-gedruckten Komponenten deutlich erweitern. Unser kontinuierlicher Innovationsanspruch treibt die Technologie stetig voran – so werden wir in naher Zukunft auch die Fertigung großvolumiger Bauteile ermöglichen. Diese Kombination aus Werkstoffkompetenz, Prozesssicherheit und Fertigungstiefe macht Kyocera zu einem verlässlichen Partner für maßgeschneiderte Lösungen im keramischen 3D-Druck.

Zeitvorteile

Beim keramischen 3D-Druck entfällt der Produktionsschritt der Grünbearbeitung komplett. Das sorgt für kurze Lieferzeiten und macht additive Fertigung ideal für die schnelle Herstellung von Prototypen. Aber auch größere Stückzahlen sind möglich. Insbesondere bei Bauteilen mit komplexen Geometrien bringt der 3D-Druck von Keramik signifikante Vorteile mit sich.

Die Produktionsschritte des keramischen 3D-Druck

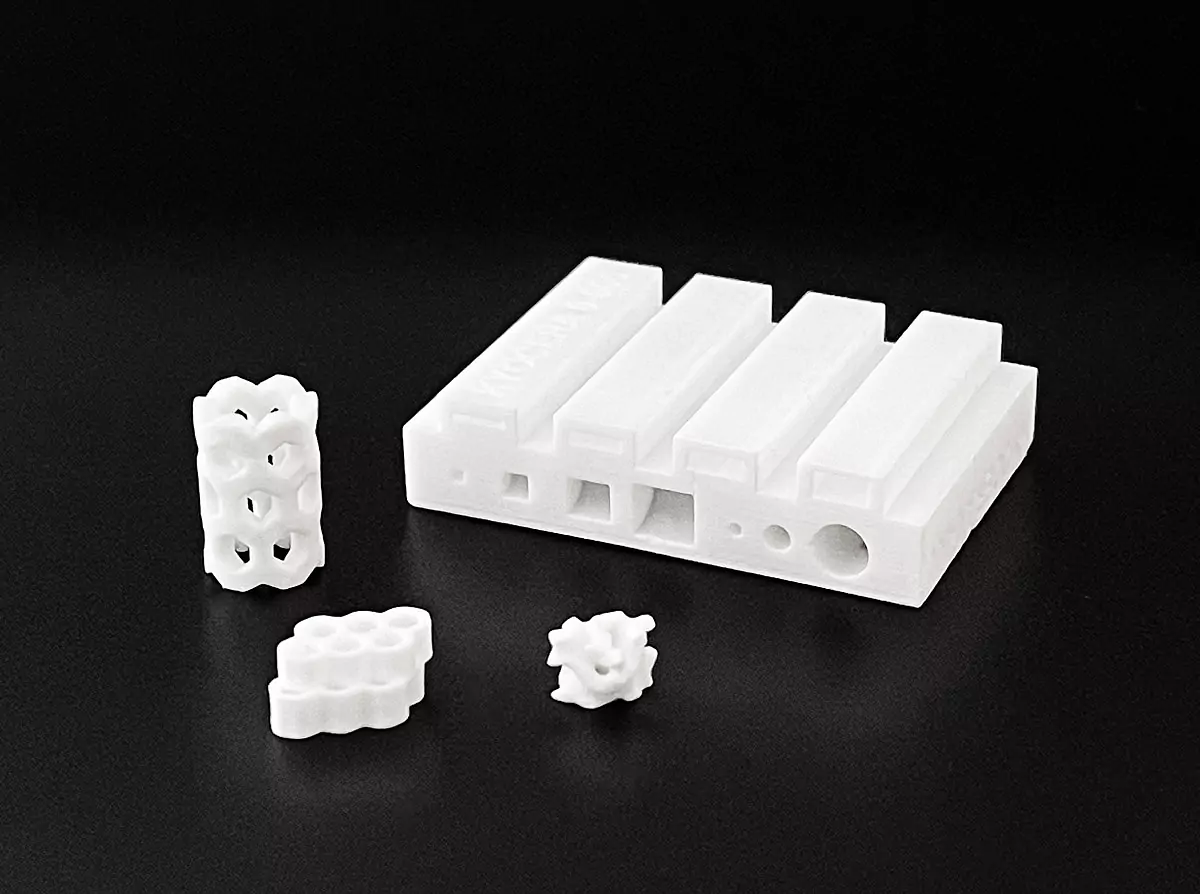

Weitere Werkstoffe für kleinformatigen 3D-Druck

Neben der additiven Fertigung von SiSiC, mit der sich Bauteile bis zu einer Größe von 325 x 270 x 130 mm verwirklichen lassen, bietet Kyocera auch 3D-gedruckte Bauteile aus weiteren Werkstoffen. Diese sind bis zu einer Größe von 400 x 110 x 50 mm herstellbar und erlauben Wandstärken ab 0,25 mm.

Aluminiumoxid (Al₂O₃)

Hochreines Aluminiumoxid (> 99,8 %) bietet eine sehr gute Wärmeleitfähigkeit, geringes Gewicht und ausgezeichnete elektrische Isolationseigenschaften. Es besitzt eine starke Temperaturwechselbeständigkeit und ist besonders stabil bei hohen Temperaturen. Aufgrund seines niedrigen Verlustfaktors ist es ideal für elektronische und thermische Anwendungen.

Zirkonoxid (Verfügbarkeit abhängig von der Menge)

Yttrium-stabilisiertes Zirkonoxid (YSZ) überzeugt durch außergewöhnlich hohe Verschleißfestigkeit, Zähigkeit und chemische Inertheit. Es zeigt hervorragende Beständigkeit gegenüber hohen Temperaturen – selbst bei Kontakt mit geschmolzenen Metallen – und lässt sich zu spiegelglatten Oberflächen verarbeiten. Ideal für hochbelastete, präzise Anwendungen.

Eigenschaften von Aluminiumoxid und Zirkonoxid im Vergleich

| Eigenschaft | Aluminiumoxid (3D-Druck) | Kyocera AO480S | Zirkonoxid (3D-Druck) | Kyocera ZO201N |

|---|---|---|---|---|

| Dichte [g/m³] | 3,9 | 3,9 | 6,0 | 6,0 |

| Härte (HV9.807N) [GPa] | 16,2 | 17,2 | 12,3 | 12,3 |

| Biegefestigkeit (3 P. B.) [MPa] | 460 | 480 | 1000 | 1000 |

| E-Modul [GPa] | 387 | 380 | 215 | 200 |

| Poissonzahl | 0,23 | 0,23 | 0,31 | 0,31 |

| Bruchzähigkeit (SEPB) [MPa√m] | 3,4 | 4,3 | 4,5 | 6,0 |

| WAK 40 ~ 400 °C [⋅10⁻⁶/K] | 7,1 | 7,2 | 10,0 | 10,5 |

| WAK 40 ~ 800 °C [⋅10⁻⁶/K] | 8,0 | 8,0 | 11,0 | 11,0 |

| Wärmeleitfähigkeit (20 °C) [W/(m⋅K)] | 32 | 32 | 3 | 3 |

| Spezifische Wärmekapazität [J/(g⋅K)] | 0,78 | 0,79 | 0,46 | 0,46 |

| Dielektrische Stärke [kV/mm] | 17 | 15 | 11 | 11 |

| Spezifischer Widerstand (20 °C) [Ω⋅cm] | >1,0E+14 | >1,0E+14 | 1,5E+12 | 1,0E+13 |

| Spezifischer Widerstand (300 °C) [Ω⋅cm] | 2,5E+13 | 1,0E+13 | 8,3E+06 | 1,0E+06 |

| Spezifischer Widerstand (500 °C) [Ω⋅cm] | 5,8E+10 | 1,0E+10 | 8,8E+06 | 1,0E+03 |

| Dielektrische Konstante (1MHz) | 9,9 | 9,9 | 33,7 | 33,0 |

| Dielektrischer Verlust (1MHz) [x10⁻⁴] | <1 | 1 | 17 | 16 |