Technische Keramik für die Luft- und Raumfahrt

Wie vielseitig Hochleistungskeramik ist, demonstriert Kyocera mit Lösungen aus technischer Keramik für die Luft- und Raumfahrt. Diese müssen selbstverständlich hohe Ansprüche an Sicherheit, Zuverlässigkeit, Lebensdauer und Präzision erfüllen. Besonders die hochwertigen, monolithischen Bauteile zeigen Perspektiven für den Einsatz in der Luft- und Raumfahrt auf. Denn als Leichtbaukomponenten können die Hochleistungskeramiken auch zur Kosteneinsparung beitragen. Mit geringem Gewicht, ganz ohne auf allerhöchste Qualität und hervorragende Produkteigenschaften verzichten zu müssen. Wir sind immer auf der Suche nach innovativen Lösungen und neuen Anwendungsbereichen. Deshalb arbeiten wir mit unseren Kunden eng zusammen – für ein optimales Produkt aus technischer Keramik. Gerne entwickeln wir dieses gemeinsam mit Ihnen und unterstützen Sie dabei professionell von der Idee bis zum fertigen Bauteil.

Sie interessieren sich für unsere Produkte oder haben eine konkrete Projektanfrage?

Materialien für die Luft- und Raumfahrt

Fine Cordierite (CO720)

Fine Cordierite ist eine Keramik mit extrem niedriger Wärmeausdehnung, die vor über zwei Jahrzehnten entwickelt wurde und deren Eigenschaften wir seitdem ständig verbessert haben.

Eigenschaften

Minimale Temperaturverformung aufgrund der einzigartigen Materialzusammensetzung mit extrem niedriger Wärmeausdehnung

- Ca. 70% Gewichtsreduzierung im Vergleich zu Glas mit niedrigem WAK* durch schlankes Rippendesign mit hoher Steifigkeit

- Kurze Prozesszeiten auch bei komplexen Designs durch gute Bearbeitbarkeit

* basierend auf Kyoceras Forschung

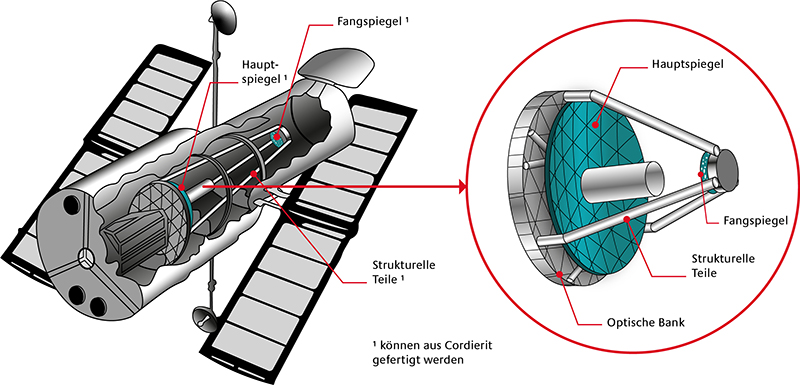

Strukturelle Keramikteile in einem Satelliten

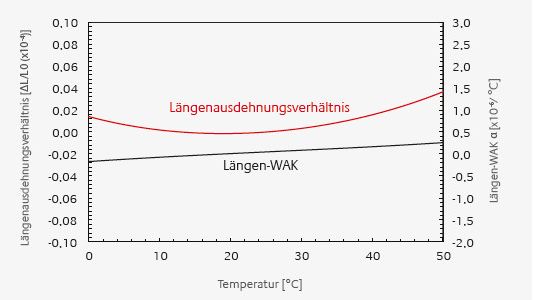

Temperaturabhängigkeitsdiagramm Fine Cordierite CO720

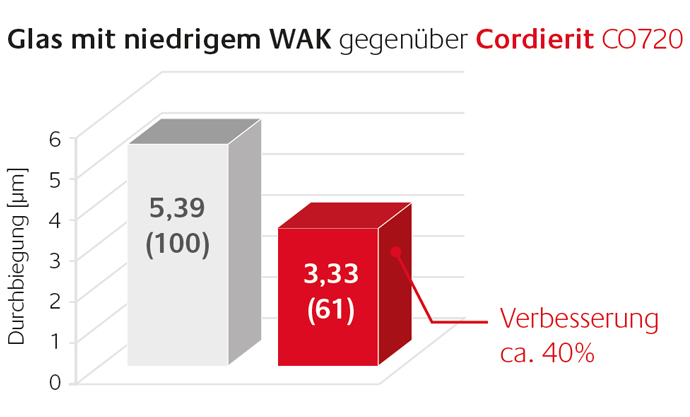

Vergleich der Materialeigenschaften mit Glas mit niedrigem WAK

| Glas mit niedrigem WAK | Fine Cordierite CO720 | |

|---|---|---|

| Dichte [g/cm3] | 2.53 | 2.55 |

| WAK** [ppm/K] | 0.02 | 0.02 |

| Elastizitätsmodul | 90 | 145 |

| Spezifische Steifigkeit | 36 | 57 |

Die Werte sind typische Materialeigenschaften und können je nach Produktkonfiguration und Herstellungsverfahren variieren.

** Diagramm der Temperaturabhängigkeit

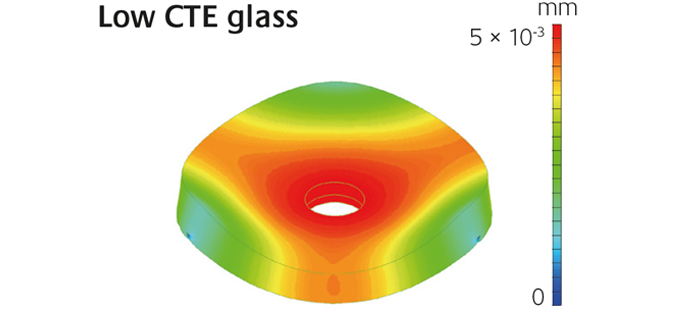

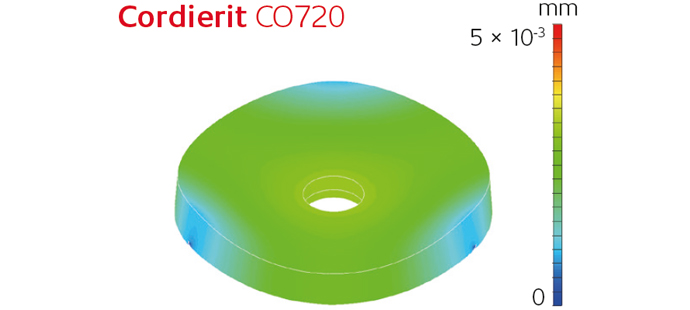

Verformungsgrafik

3-Punkt-gestützte Durchbiegung***

Vergleichsbedingungen:

- Produktgröße: Ø1020 x 120mm (Rippenstruktur)

- Unterstützte Punkte: außen 3 Punkte

- Belastung: Eigengewicht

*** basierend auf Kyoceras Forschung

Silizium-Infiltriertes Siliziumkarbid (SiSiC)

Proprietäre Verbindungs- und Fertigungstechnologie für SiSiC (Fusion Bonding) ermöglicht komplexe, hochpräzise

Komponenten mit einzigartigen Designmerkmalen:

- Versteckte innere Hohlräume möglich (z.B. Kühlkanäle)

- Komplexe und feine Detailstrukturen unter 1 mm realisierbar

- Großflächige Bauteile monolithisch bis zu 950 x 950 x 650 mm und größer

- Gas- und wasserdicht

- Bauteile mit hoher Festigkeit, extremer Steifigkeit und Zuverlässigkeit bei geringstem Gewicht

- Gefügte Bereiche mit identischen Materialeigenschaften, wie E-Modul und Festigkeit

Materialeigenschaften

- Geschlossene Porosität für Wasser- und Gasdichtigkeitsanforderungen

- Hergestellt aus hochreinem Material in Halbleiterqualität

- Äußerst homogen auch bei großformatigen Bauteilen

| StarCeram® Si SiSiC | |

| SiC | min. 85 Gew.-% |

| Si | max. 15 Gew.-% |

Siliziumkarbid

Hervorragende SiC-Werkstoffeigenschaften ermöglichen Anwendungen bis zu 1600 °C die eine hohe mechanische und chemische Beständigkeit erfordern

Materialeigenschaften

- Hervorragende chemische Beständigkeit von basischen bis zu sauren Materialien für Anwendungen in rauen Umgebungen

- Großformatige Teile mit hervorragender Hochtemperaturleistung, die den anspruchsvollen Anforderungen der Luft- und Raumfahrtindustrie gerecht werden

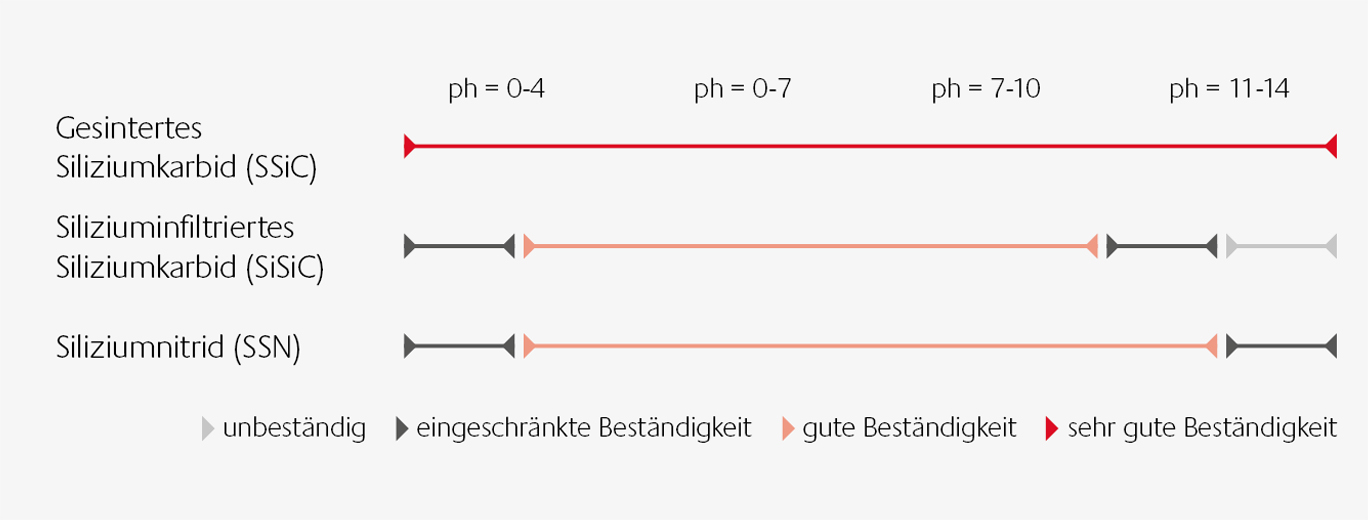

Chemische Beständigkeit

Materialeigenschaften

| StarCeram® S SSiC | StarCeram® Si SiSiC | |

|---|---|---|

| Dichte [g/cm³] | 3,13 | 3,05 |

| Bruchfestigkeit RT [MPa] | 373 | 300 |

| Elastizitätsmodul RT [GPa] | 395 | 380 |

| Wärmeleitfähigkeit RT [W/mK] | 125 | 200 |

| WAK (RT -1,000C°) [x10-6K-1] | 4,5 | 4,0 |

| Spezifischer Widerstand RT [Ωm] | 104 | 10-2 |

| Temperaturschockkoeffizient R1 [K] | 180 | 190 |

| Max. Arbeitstemperatur [°C] | 1,600 | 1,350 |

Aluminiumoxid (Al2O3) und Zirkonoxid (ZrO2)

Die Oxidkeramik von Kyocera zeichnet sich durch Betriebssicherheit, Zuverlässigkeit und lange Lebensdauer aus, die auf den folgenden physikalischen Eigenschaften beruhen:

- Mechanische Festigkeit

- Hohe chemische Beständigkeit

- Gute Temperaturwechselbeständigkeit bei hohen und niedrigen Temperaturen

- Gute Wärmeleitfähigkeit

- Ausgezeichneter elektrischer Widerstand

- Geringer dielektrischer Verlust bei hohen Frequenzen

Hartgelötete Oxidkeramik-Metall-Verbindungen übertreffen die hervorragenden Eigenschaften von Keramik und Metall. Die Keramik ist elektrisch isolierend, die Metallkomponenten sind schweißbar. Diese vorteilhafte Kombination ermöglicht eine breite Palette von Vakuum-, Hochspannungs- und Hochdruckanwendungen.

| Aluminiumoxid F99,7 α-Al2O3 | Zirkonoxid FZM ZrO2 MgO | |

|---|---|---|

| Reinheit [wt-%] | > 99,7 | > 99,7 |

| Scheinbare Dichte [g/cm³] | ≥ 3,90 | ≥ 5,70 |

| Biegefestigkeit [N/mm² (MPa)] | 350 | 500 |

| Maximale Betriebstemperatur [°C] | 1950 | 900 |

Anwendungen in der Luft- und Raumfahrt

Abstandhalter für Kameraobjektiv

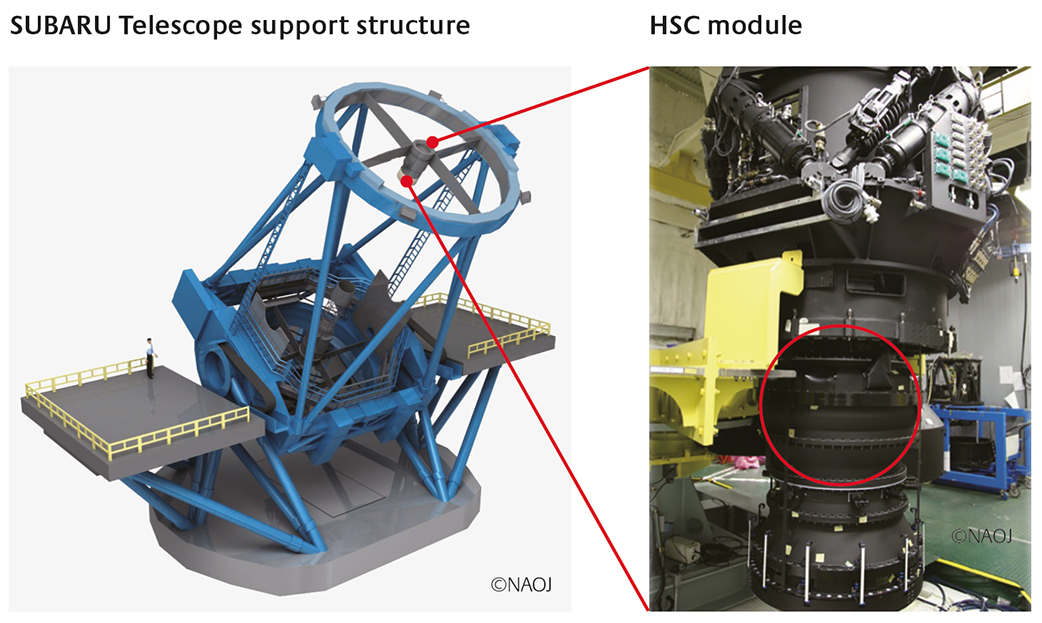

Das Subaru-Teleskop ist ein 8,2 Meter großes optisches Infrarot-Flaggschiff, das vom Nationalen Astronomischen Observatorium Japans (NAOJ) betrieben wird und sich auf dem Mauna Kea Observatorium auf Hawaii befindet.

Als NAOJ im Jahr 2012 eine neue Superweitwinkelkamera „Hyper Suprime-Cam (HSC)“ in das SUBARU-Teleskop einbaute, gab es zwei Anforderungen an die adaptive Optik. Zum einen sollte die Objektivöffnung vergrößert werden, zum anderen sollte das Objektiv leichter werden.

Fine Cordierite von Kyocera wurde als bestes Material ausgewählt, um die beiden Designanforderungen für den Linsenträger zu erfüllen. Die überlegenen Eigenschaften von Fine Cordierite ermöglichten ein schlankes Design mit ausreichender Materialstärke und Steifigkeit, um die Linsenstruktur zu stützen, und minimaler Verformung durch Temperaturschwankungen.

Feinkeramische Technologie unterstützt Weltraumbeobachtung in 13 Milliarden Lichtjahren Entfernung

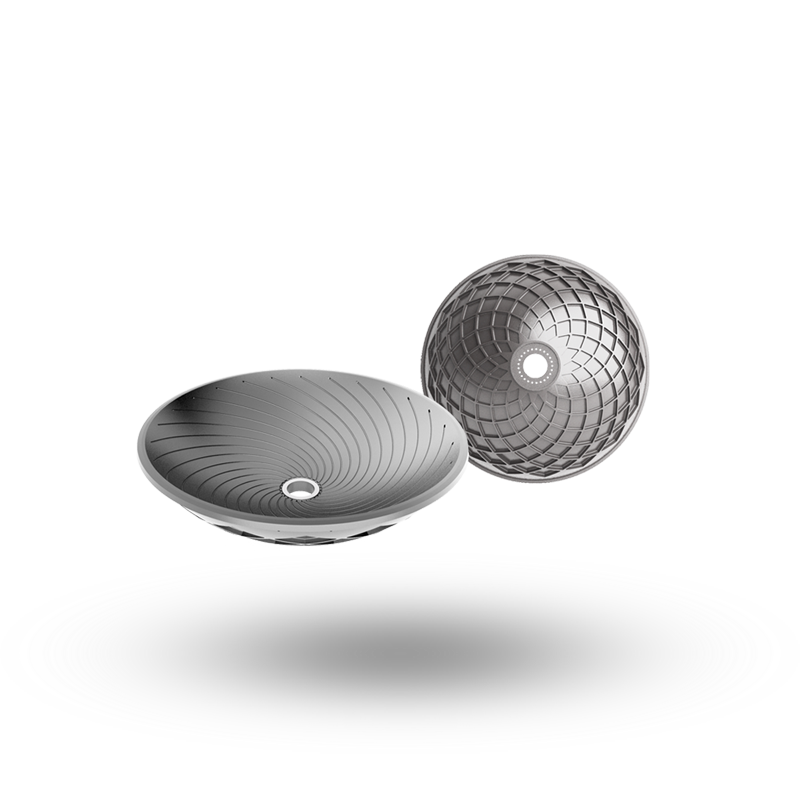

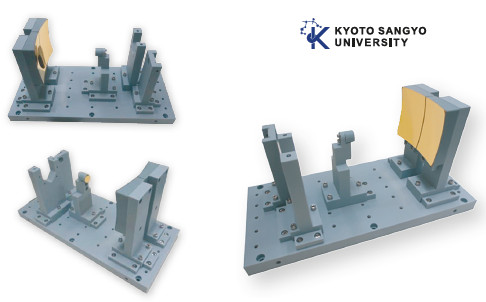

Optische Systeme einschließlich Spiegel

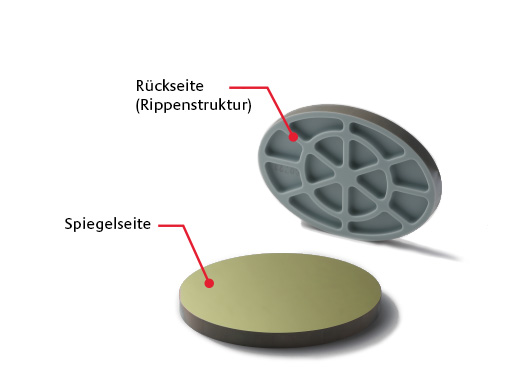

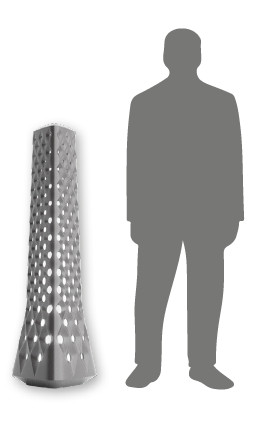

Wir haben beugungsbegrenzte außeraxiale reflektierende optische Systeme (Spiegel, Spiegelhalter und optische Bänke) entwickelt, die vollständig aus Fine Cordierite-Materialien bestehen und mit der hochpräzisen Montagetechnologie von Kyocera hergestellt werden.

Fine Cordierite wurde verwendet, da es über eine hervorragende „athermische Eigenschaft“ verfügt, bei der die optische Leistung aufgrund seiner monoklinen Beschaffenheit unter verschiedenen Temperaturbedingungen nicht nachlässt. Wir konnten diese Keramik mit extrem geringer Wärmeausdehnung so verarbeiten, dass Fine Cordierite-Spiegel mit einer Metallbeschichtung (Au) versehen wurden, wie auf den Bildern zu sehen ist. Alternativ können auch größere Fine Cordierite-Spiegel mit einem Durchmesser von über 1 m hergestellt werden, die ein geringes Gewicht und die erforderliche Oberflächenrauhigkeit aufweisen.

Es wird erwartet, dass solche Strukturen in den kommenden Jahren in großen Teleskopen (30 Meter) und Weltraumteleskopen eingesetzt werden.

Bild von: Sony Computer Science Laboratories

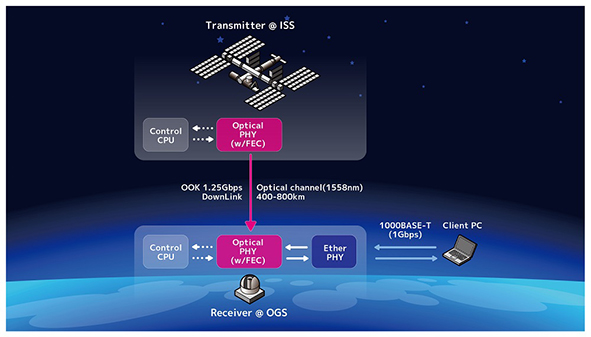

Bild von: National Institute of Information and Communications Technology, Sony Computer Science Laboratories, Next Generation Space System Technology Research Association

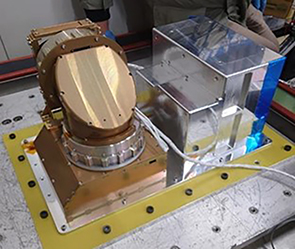

Spiegel aus Fine Cordierite auf der ISS

Der weltweit erste Spiegel aus Fine Cordierite wurde auf der Internationalen Raumstation für die experimentelle optische Kommunikation installiert. Er ist ein Ergebnis 65 Jahre langer Entwicklung und ermöglicht eine bis zu 100-mal schnellere Kommunikation zwischen Weltraum und Bodenstation als die Funkwellenkommunikation mit gleichzeitig deutlich höherer Datenübertragungskapazität.

Für den Weltraumspiegel gab es vier zentrale Anforderungen: geringe thermische Ausdehnung, hohe mechanische Festigkeit und Steifigkeit, dauerhafte Formstabilität, Strahlungsbeständigkeit.

Fine Cordierite wurde dabei als bestes Material gewählt, um den Anforderungen an die raue Weltraumbedingungen zu genügen. Die überlegenen Eigenschaften von Fine Cordierite bestechen im direkten Vergleich mit bisherigen Materialien und ermöglichen eine Präzision im Nanobereich.

Weitere Informationen über das Experiment: https://www.sonycsl.co.jp/press/prs20240423/?lang=en

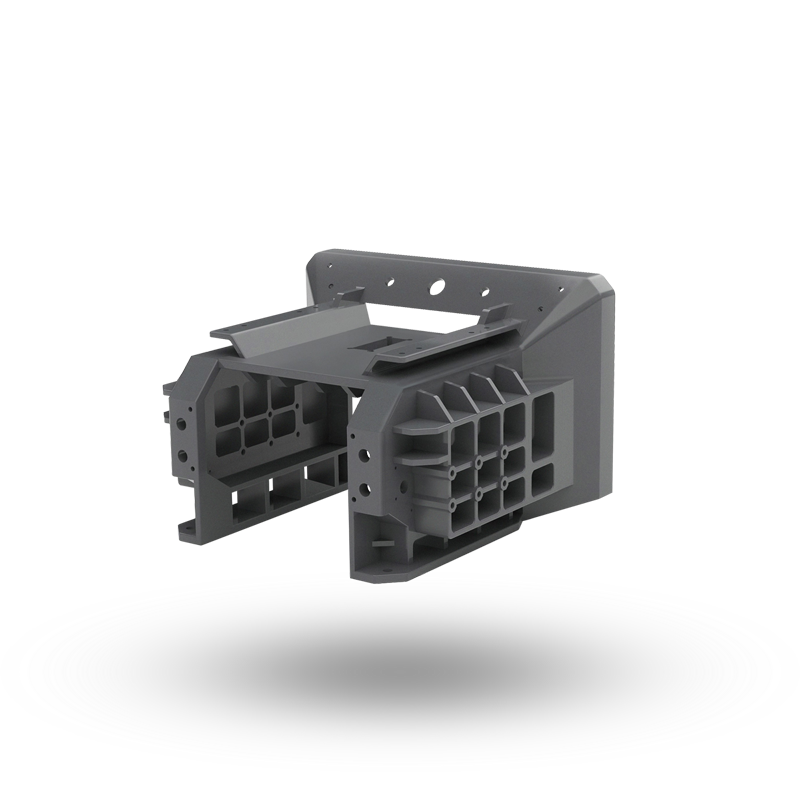

Kameragehäuse aus F99,7 für die Luft- und Raumfahrtindustrie

Die hauseigene 5-Achs-CNC-Bearbeitung, unterstützt durch die Ultraschallbearbeitung, ermöglicht die Herstellung komplexer Bauteile wie Kameragehäuse. Bei dieser Art von Anwendung kommt die Durchlässigkeit von Keramik für elektromagnetische Strahlung zum Tragen: Die elektromagnetischen Wellen der Sensoren im Inneren des Gehäuses können nach außen durchdringen, während Radarstrahlen von außen kaum reflektiert werden, was die Erkennung von Flugzeugen erschwert.

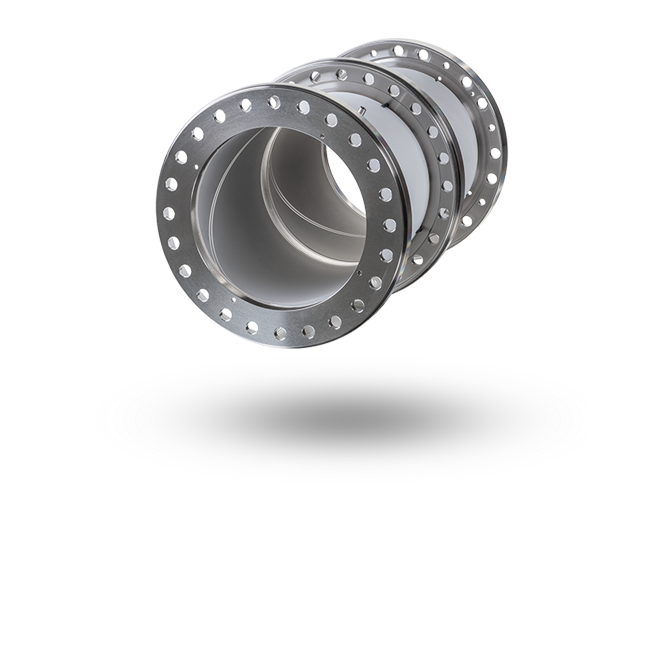

Isolatoren für Ionentriebwerke

Die hohe elektrische Isolierung und thermische Festigkeit unseres Aluminiumoxids F99,7 ermöglichen den Einsatz in Komponenten von Ionentriebwerken. Hervorragende Leistung im Ultrahochvakuum wird durch minimale Desorption und Leckagerate garantiert. Bei Bedarf kombinieren wir Keramiken mit Metallen.

Kundenspezifische Teile

Geringes Gewicht und hohe Korrosionsbeständigkeit in Verbindung mit hoher mechanischer Festigkeit machen unsere keramischen Werkstoffe perfekt geeignet für Raumfahrtanwendungen. Wir zeichnen uns durch spezifische Lösungen aus. Unsere langjährige Erfahrung als Hersteller von kundenspezifischen und Standardkomponenten garantiert überlegene Lösungen für eine Vielzahl von Aufgaben.