Fügen von Oxidkeramik

Kyocera verfügt über mehr als 50 Jahre Erfahrung in der Herstellung von Keramik-Metall-Verbundteilen. Die Prozesserfahrung, gepaart mit modernstem Equipment, erlaubt die Realisierung anspruchsvoller kundenspezifischer Baugruppen.

Oxidkeramische Werkstoffe wie Aluminiumoxid (Al₂O₃) und Zirkonoxid (ZrO₂) zeichnen sich durch hervorragende Eigenschaften wie hohe mechanische Festigkeit, Temperaturbeständigkeit und chemische Resistenz aus. Um diese Vorteile optimal zu nutzen, bieten wir eine Vielzahl von hochentwickelten Fügeverfahren an, die präzise auf technische Anforderungen und extreme Einsatzbedingungen abgestimmt sind.

Fügeverfahren im Überblick

1. Kraft- und formschlüssige Verfahren

Diese Verfahren nutzen mechanische Prinzipien, um eine feste und belastbare Verbindung zwischen Keramik und Metall oder anderen Werkstoffen herzustellen. Sie sind besonders geeignet für Anwendungen, die eine einfache und zuverlässige Montagetechnik erfordern.

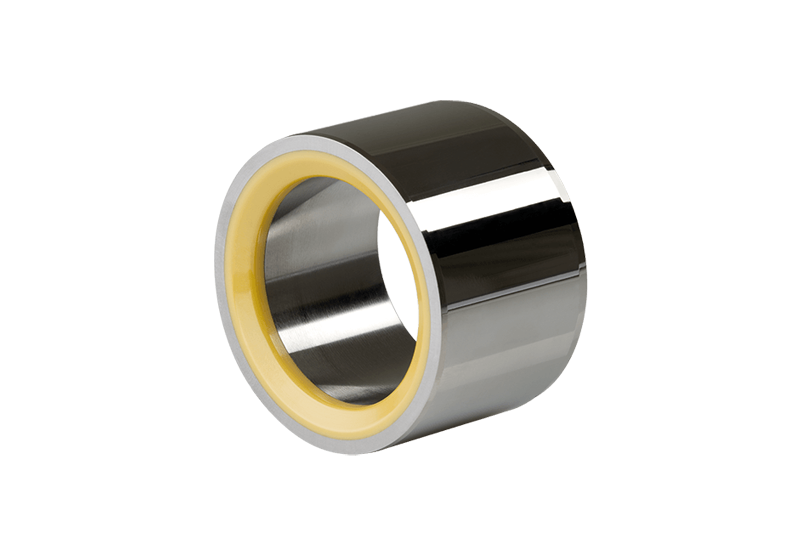

Schrumpfen

Beim Schrumpfverfahren wird das Metallteil erhitzt und auf die Keramik aufgeschoben. Nach dem Abkühlen zieht sich das Metall zusammen und erzeugt eine formschlüssige, kraftvolle Verbindung. Dieses Verfahren wird bevorzugt, da es eine hohe Zuverlässigkeit bei geringem technischem Aufwand bietet und unter Vakuumbedingungen eingesetzt werden kann.

Klemmen und Schrauben

Hierbei werden mechanische Befestigungsmethoden wie Verschraubungen oder Klemmvorrichtungen eingesetzt. Diese Verfahren bieten eine demontierbare Verbindung und eignen sich für Anwendungen mit wechselnden Anforderungen oder Wartungsnotwendigkeiten.

2. Stoffschlüssige Verfahren

Stoffschlüssige Verfahren führen zur molekularen Verbindung der Werkstoffe und garantieren hochbelastbare und dauerhafte Verbunde mit ausgezeichneter thermischer und chemischer Beständigkeit.

Kleben mit organischen Klebstoffen

Bei dieser Methode werden duroplastische Klebstoffe verwendet, die hohe Festigkeiten bis zu 50 MPa bei Temperaturen bis 150 °C erreichen. Besonders geeignet sind diese Verbindungen, wenn eine flexible und vibrationsdämpfende Verbindung erforderlich ist.

Glaslöten

Glaslote mit auf die Keramik abgestimmtem Ausdehnungskoeffizienten sorgen für vakuumdichte Verbindungen mit hoher mechanischer Festigkeit (bis 100 MPa). Löttemperaturen bis zu 1400 °C ermöglichen dichte Bauteile für Hochtemperaturanwendungen.

Hartlöten

Die verwendete Technologie basiert meist auf einer Mo/Mn-Metallisierung, des keramischen Grundkörpers an den Fügestellen. Diese wird mechanisch aufgebracht und bei hoher Temperatur in reduzierender Atmosphäre eingebrannt. Durch Diffusion entsteht eine stoffschlüssige Verbindung zwischen der Keramik und der Metallisierung. Zusätzlich wird eine Ni-Schicht mit unterschiedlichen Verfahren, wie z.B. Galvanik, aufgebracht, um die Benetzbarkeit der Fügestelle zu gewährleisten. Diese metallisierte Keramik kann anschließend mit metallischen oder auch anderen keramischen Komponenten verlötet werden. In der Regel arbeitet man hier mit hochschmelzenden Hartloten die in unterschiedlichen Ofenatmosphären wie Schutzgas oder Vakuumbedingungen gefügt werden.

Aktivlöten

Bei dieser Löttechnik werden hochschmelzende, metallische Lote eingesetzt, deren Legierung zu einem gewissen Prozentsatz aus reaktiven Metallen, wie z.B. Titan ; Zirkonium oder Hafnium, bestehen. Diese Lote ermöglichen eine metallisierungsfreie hochvakuumtaugliche Lötverbindung. Festigkeitswerte von über 120 MPa sind möglich.

Diffusionsschweißen

Dieses Verfahren ermöglicht es, gleichartige keramische Werkstoffe unter hohem Druck und Temperatur stoffschlüssig zu verbinden. Dadurch entsteht ein spannungsfreier und hochfester Fügeverbund mit einer homogenen Gefügestruktur.

Co-Firing

Beim Co-Firing werden u.a. Platinelektroden oder Platin-Cermets-Elektroden mit keramischen Komponenten gemeinsam gesintert, um eine optimale Verbindung und eine hohe Dichtheit zu erreichen. Diese Technik wird beispielsweise für die Herstellung von Messzellen in der Sensortechnik genutzt.

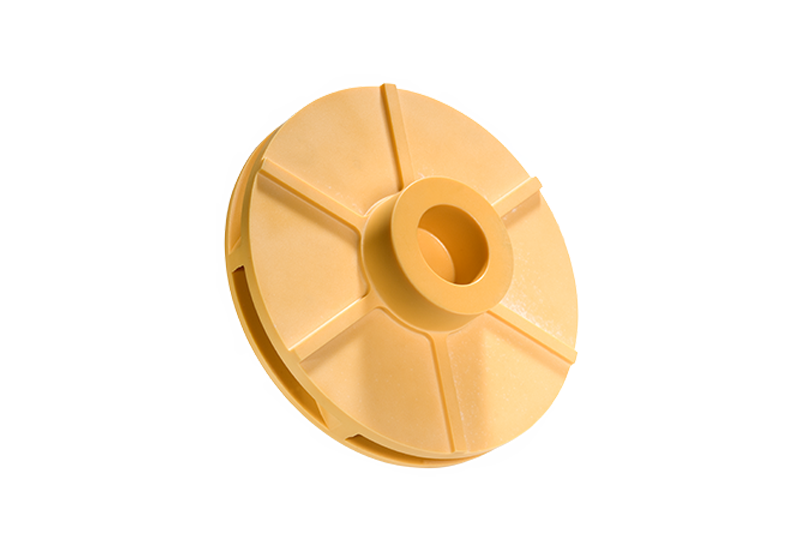

Produktbeispiele

Sie interessieren sich für unsere Fügetechnik oder haben eine konkrete Projektanfrage?

Konstruktionsaspekte für verlässliche Fügeverbindungen

Um Spannungen und Materialermüdung zu minimieren, ist eine sorgfältige, konstruktive Anpassung der thermischen Ausdehnung zwischen Keramik und Metall erforderlich. Durch den Einsatz duktiler Zwischenschichten wie Kupfer oder durch spezielle Geometrien lassen sich Restspannungen reduzieren und die Lebensdauer der Bauteile verlängern.

Anwendungsbeispiele

Unsere Fügeverfahren werden in einer Vielzahl von Branchen erfolgreich eingesetzt:

- Elektrotechnik: Hochdruckdurchführungen, Isolierbauteile, Explosionsbarrieren in der Offshore-Technologie

- Mess- und Regeltechnik: Sensoren für Druck- und Temperaturmessung

- Medizintechnik: Bauteile für Diagnostische Radiologie

Vakuumtechnik: UHV-dichte Durchführungen und Isolatoren

Ihr Partner für hochpräzise Oxidkeramik-Verbindungen

Mit unserer langjährigen Erfahrung und innovativen Technologien entwickeln wir individuelle Lösungen für Ihre spezifischen Herausforderungen. Kontaktieren Sie uns und lassen Sie sich von unserem Expertenteam beraten!