Technische Keramik für die Öl- und Gasindustrie

In der Öl- und Gasindustrie sind Materialien permanent extremen Bedingungen ausgesetzt: hoher Druck, Temperaturen bis zu 1.800 °C, abrasive Partikel, korrosive Flüssigkeiten und wechselnde Medienzusammensetzungen. Unter diesen Umständen stoßen metallische und polymerbasierte Werkstoffe schnell an ihre Grenzen. Technische Keramik bietet hier entscheidende Vorteile – sie bleibt formstabil, verschleißfest und chemisch beständig, auch unter Dauerbelastung.

Die technische Keramik der KYOCERA Fineceramics EuropeGmbH wird in zahlreichen Anwendungen der Öl- und Gasförderung eingesetzt – von Pumpen- und Ventilkomponenten über Dichtungen und Lager bis hin zu Sensoren, Messsystemen und Erosionsschutzlösungen. Durch ihre hohe Härte, Temperatur- und Korrosionsbeständigkeit gewährleistet sie eine maximale Anlagenverfügbarkeit und minimiert Wartungs- und Stillstandszeiten.

Darüber hinaus ermöglicht technische Keramik präzise und zuverlässige Prozessführung in anspruchsvollsten Umgebungen – etwa in Förderbohrungen, Verdichterstationen, Raffinerien oder Offshore-Anlagen. Dank ihrer hervorragenden elektrischen und thermischen Isolation eignet sie sich sowohl für mechanische Komponenten als auch für elektronische und sensorische Systeme.

Mit jahrzehntelanger Erfahrung in der Entwicklung und Verarbeitung von Hochleistungskeramiken bietet Kyocera kundenspezifische Lösungen für die Energie- und Prozessindustrie. Das Ergebnis: längere Standzeiten, höhere Effizienz und nachhaltiger Betrieb – selbst unter den härtesten Bedingungen der Öl- und Gasförderung.

Sie interessieren sich für unsere Produkte oder haben eine konkrete Projektanfrage?

Anwendungsfelder in der Öl- und Gasindustrie

Pumpen- und Ventiltechnik

Keramische Bauteile kommen überall dort zum Einsatz, wo abrasive Medien und chemisch aggressive Flüssigkeiten Metalle zerstören würden.

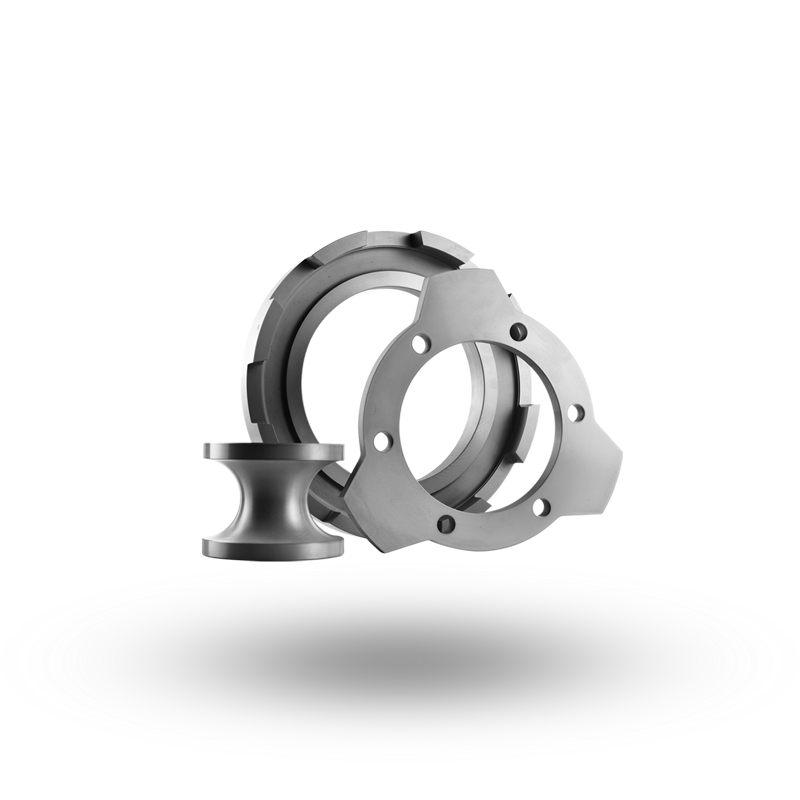

Dichtungen und Lager

In Kompressoren, Pumpen und Bohrantrieben sichern keramische Dichtungsringe, Gleitscheiben und Lager den Dauerbetrieb – selbst bei aggressiven Medien.

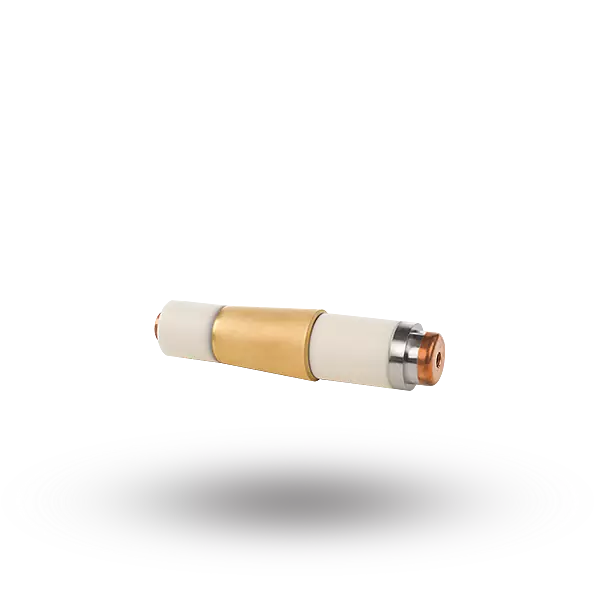

Sensorik und Messtechnik

Keramische Komponenten gewährleisten präzise Messwerte auch unter extremen Bedingungen.

Hochtemperatur- und Isolationsanwendungen

Bei Bohrköpfen, Werkzeugeinsätzen oder Downhole-Komponenten isolieren Keramiken effektiv gegen Hitze und aggressive Medien.

Keramische Materialien in der Öl- und Gasindustrie

Siliziumkarbid (SiC / SSiC)

Vorteile

- Sehr hohe Härte: hervorragender Schutz gegen Abrasion und Erosion

- Beständig gegenüber korrosiven Medien, Schlämmen und aggressiven Fluiden

- Temperaturstabilität bei extremen Prozessbedingungen

- Hohe Wärmeleitfähigkeit: schnelle Ableitung prozessbedingter Wärme

- Sehr gute Maßhaltigkeit unter Druck- und Temperaturwechseln

Typische Anwendungen:

- Pumpen- und Förderkomponenten, wie Plunger, Pumpenliner, Ventile, Dichtungsbauteile, Rohre oder Zylinder

- Gleitringe und Lager

- Düsen, Strömungskomponenten, Erosionsschutz

Siliziuminfiltriertes Siliziumkarbid (SiSiC)

Vorteile:

- Hohe Festigkeit und sehr hohe Steifigkeit

- Hohe Beständigkeit gegen Abrasion, Erosion und chemisch aggressive Medien

- Hervorragende mechanische Hochtemperatureigenschaften

- Ausgezeichnete Thermoschockbeständigkeit

Typische Anwendungen:

- Pumpen- und Förderkomponenten, wie Plunger, Pumpenliner, Ventile, Dichtungsbauteile, Rohre oder Zylinder

- Strömungsleit- und Mischkomponenten

- Auskleidungen, Buchsen, Düsen

Siliziumnitrid (Si₃N₄)

Vorteile:

- Hohe Festigkeit und Zähigkeit auch bei hohen Temperaturen

- Sehr gute Thermoschockbeständigkeit: ideal bei schnellen Last- und Temperaturwechseln

- Geringe Reibung, verschleißarm in dynamischen Anwendungen

- Niedrige Wärmeausdehnung: hohe Formstabilität

- Beständig gegen korrosive und erosive Medien

Typische Anwendungen:

- Verschleißschutzbauteile für extrem abrasive Medien oder Hohe Belastungen

- Schutz- und Führungsrohre für korrosive, abrasive oder chemisch aggressive Medien

Aluminiumoxid (Al₂O₃)

Vorteile:

- Sehr gute elektrische Isolation: wichtig für Sensoren, Durchführungen, Messsysteme

- Hohe Verschleiß- und Korrosionsbeständigkeit gegen aggressive Medien

- Hohe mechanische Festigkeit und Stabilität bei erhöhten Temperaturen

- Lange Lebensdauer und zuverlässiges Verhalten in komplexen Prozessumgebungen

- Besonders geeignet für Metallisierung / Keramik-Metall-Verbund (hermetische Dichtheit)

Typische Anwendungen:

- Sensorgehäuse zur Messung von Druck, Füllstand oder Feuchtigkeit

- Isolatoren

- Durchführungen

- Rohre

Zirkonoxid (ZrO₂)

Vorteile:

- Hohe mechanische Stärke und außergewöhnliche Bruchzähigkeit

- Hohe Widerstandsfähigkeit gegen Kavitation: wichtig für Ventile und Regeltechnik

- Gute Dimensionstreue und Stabilität unter dynamischen Belastungen

Typische Anwendungen:

- Sensorbauteile

- Pumpenbauteile wie Spalttöpfe für Magnetpumpen, Kolben, Ventile und Dichtungskomponenten, Rohre oder Zylinder

FAQ

Weil Keramiken eine extreme Härte und chemische Resistenz aufweisen – sie widerstehen abrasiven Partikeln, Druck und Hitze dauerhaft.

Keramische Auskleidungen minimieren Materialabtrag und verhindern Erosionsschäden – entscheidend für Förderanlagen mit Sand oder Feststoffanteilen.

Durch geringen Verschleiß und hohe chemische Stabilität verlängern sich Wartungsintervalle und reduzieren sich Ausfallzeiten.

Ja, Kyocera entwickelt maßgeschneiderte Lösungen – abgestimmt auf Medium, Temperatur, Druck und Geometrie.

Je nach Werkstoff bis zu 1.800 °C, ohne nennenswerte Verformung oder Funktionsverlust.