F-Molding

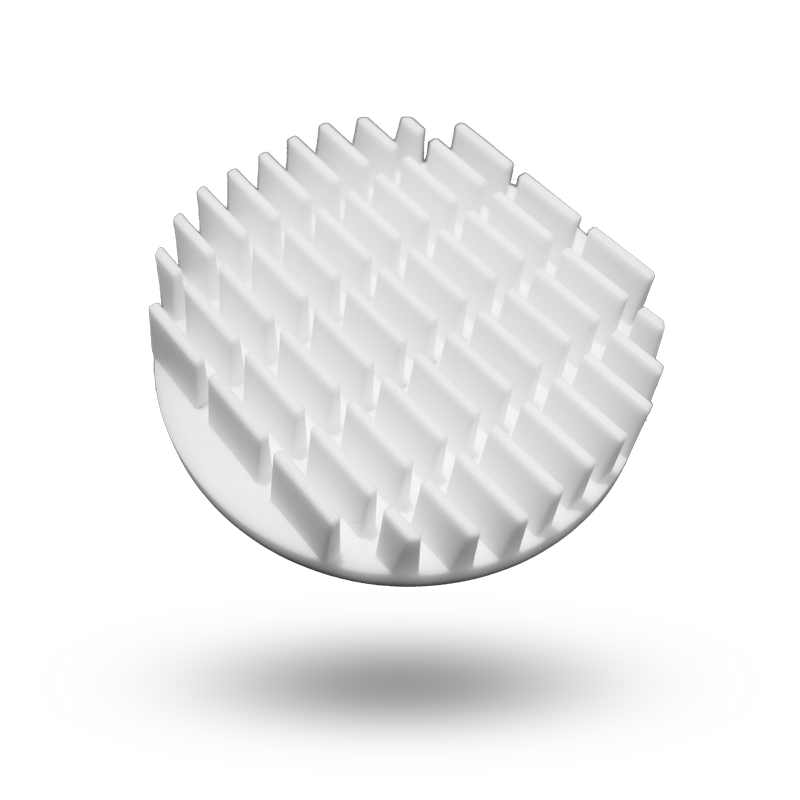

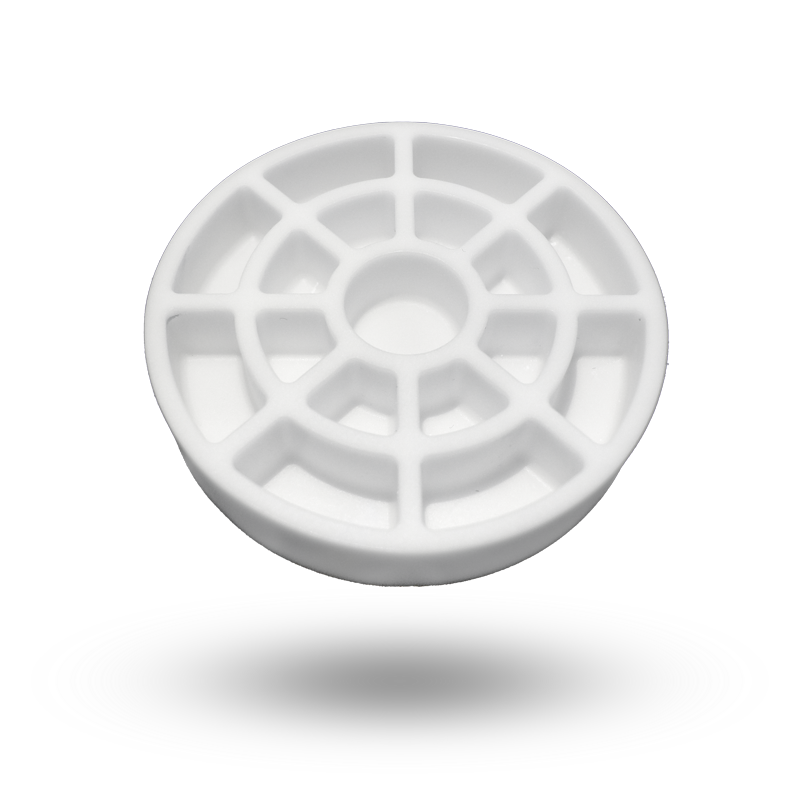

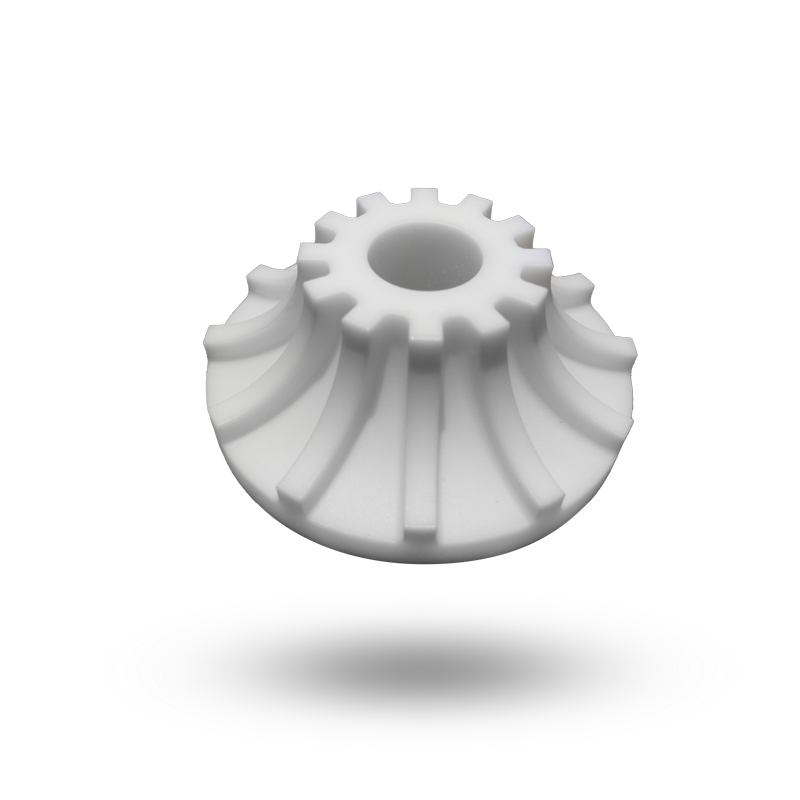

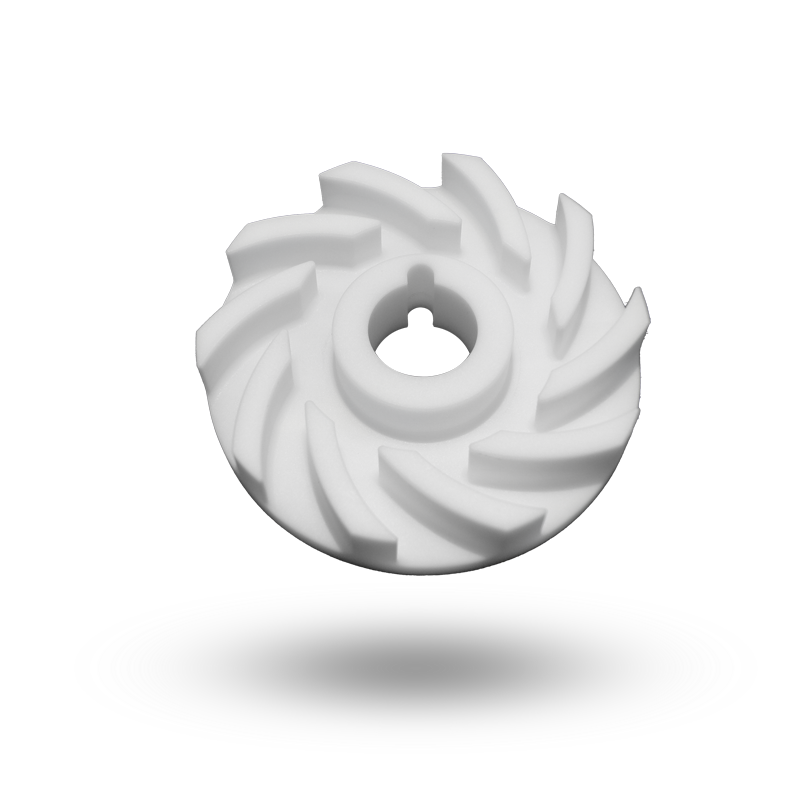

Große Dimensionen, hohe Komplexität und fortschrittliche keramische Materialien - das ist die neue F-Molding-Technologie von Kyocera. Diese neu entwickelte Formgebungsmethode kombiniert die hohe Flexibilität der additiven Fertigung mit der Fähigkeit, große Bauteile wie beim konventionellen Schlickerguss herzustellen. Kyocera hat bereits mehrere Hochleistungswerkstoffe entwickelt, die nun durch F-Molding geformt werden können:

| Material | Zirkonoxid | Cordierit | Siliziumnitrid | ||||

|---|---|---|---|---|---|---|---|

| Material Code | ZO206N | CO220O | CO720O | SN240O | |||

| Farbe | - | weiß | grau | grau | schwarz | ||

| Dichte | g/cm3 | 6,0 | 2,50 | 2,54 | 3,3 | ||

| Mechanische Eigenschaften | Härte nach Vickers HV9.807N | GPa | 12,0 | 8,0 | 8,5 | 14,0 | |

| Biegefestigkeit (3-Punkt-Biegung) | MPa | 1.100 | 190 | 200 | 1.020 | ||

| Elastizitätsmodul | GPa | 210 | 140 | 145 | 300 | ||

| Poissonzahl | - | 0,32 | 0,31 | 0,31 | 0,28 | ||

| Bruchzähigkeit (SEPB) | MPa・m1/2 | 6 | 1-1,5 | 1-1,5 | 7 | ||

| Thermische Eigenschaften | Linearer Wärmeausdehnungs-koeffizient | 40-400°C | × 10-6/K | 10,4 | (*) 1,5 | (*) 1,5 | 2,8 |

| 40-800°C | 10,8 | (*) 2,1 | (*) 2,1 | 3,3 | |||

| Wärmeleitfähigkeit | 20°C | W/ (m・K) | 3 | 4 | 4 | 27 | |

| Spezifische Wärme | J/ (g・K) | 0,44 | 0,71 | 0,74 | 0,65 | ||

| Temperaturwechselbeständigkeit (Abschrecken in Wasser) | °C | 300 | 450 | 400 | 800 | ||

* <|0,05|(23°C), <|0,02|(22°C)

Die Werte basieren auf typischen Materialeigenschaften und können je nach Produktkonfiguration und Herstellungsprozess variieren.

Die Materialeigenschaften und die Gesamtqualität sind vergleichbar mit denen konventionell hergestellter Teile (z.B. durch Pressen). Kyocera verwendet spezielle Gussform- und Kernmaterialien in Kombination mit einer hochentwickelten Schlickerrezeptur, die alle intern entwickelt und verfeinert wurden, um hochkomplexe Formen und innere Strukturen und Kanäle zu ermöglichen.

Die endkonturnahe Formgebung und die geringen Rüstkosten machen dieses Verfahren zu einer attraktiven Formgebungsmethode sowohl für Prototypen als auch für Kleinserien.

Vorteile:

- Komplexe Formen (durch maschinelle Bearbeitung nicht möglich) und große Abmessungen möglich

- Endkonturnahe Formgebung, keine Hartbearbeitung erforderlich

- Geringe Rüstkosten (im Vergleich zu z. B. Pressen oder Spritzgießen)

- Gleichwertige Materialeigenschaften wie bei herkömmlichen Formgebungsverfahren (z. B. Pressen)

- Mehrere Hochleistungswerkstoffe verfügbar