Siliziuminfiltriertes Siliziumkarbid (SiSiC) – Präzision und Stabilität unter extremen Bedingungen

Siliziuminfiltriertes Siliziumkarbid (SiSiC) ist ein Hochleistungswerkstoff aus der Werkstofffamilie der Siliziumkarbide. Siliziumkarbide bestechen durch geringes Gewicht vereint mit sehr guten mechanischen und thermischen Eigenschaften sowie chemischer Beständigkeit.

Dank seiner dichten, homogenen Struktur vereint SiSiC hohe Festigkeit, exzellente Temperaturbeständigkeit und spezifischen Steifigkeit – ideale Voraussetzungen für den Einsatz in anspruchsvollsten Industrieumgebungen, wie der Halbleiterindustrie oder der Luft- und Raumfahrt.

Herstellungsprozess – Reaktionsgebundene Hochleistungskeramik

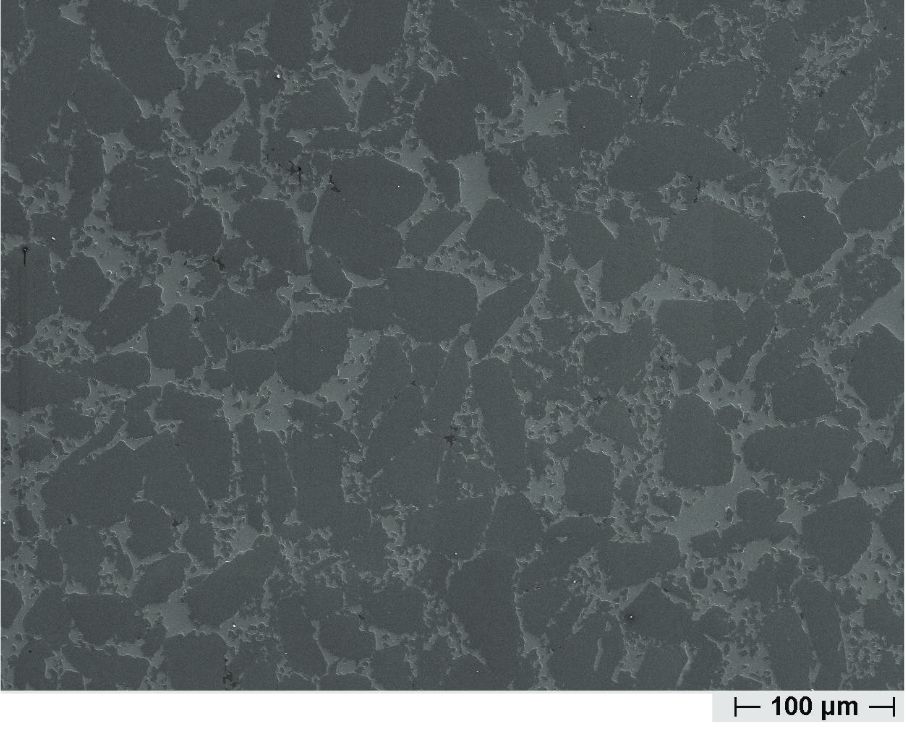

SiSiC wird durch ein reaktionsgebundenes Sinterverfahren, ausgelöst durch Infiltration, hergestellt. Da SiSiC schwindungsfrei ist, kann es bereits im Grünzustand präzise auf Endkontur gefertigt werden. Dadurch lassen sich komplexe Geometrien, dünnwandige Strukturen und präzise Passungen realisieren. In den thermischen Prozessen wird der Grünkörper mit Silizium infiltriert. Das Silizium reagiert mit dem enthaltenen Kohlenstoff zu weiterem Siliziumkarbid und überschüssiges Silizium verbleibt in der Mikrostruktur und sorgt für ein porenfreies Gefüge. Das Ergebnis ist eine dichte, formstabile Keramik, die keine Schwindung zeigt und dadurch eine außergewöhnlich hohe Maßhaltigkeit erreicht. Nachfolgende hochpräzise Bearbeitungsschritte ermöglichen Präzision im Mikrometerbereich, selbst bei großskaligen Bauteilen. Zusammen mit dem niedrigen CTE erlaubt dies Komponenten, die selbst bei extremster Belastung, durch starke Temperaturwechsel oder mechanische Beanspruchung, zuverlässig Maß halten.

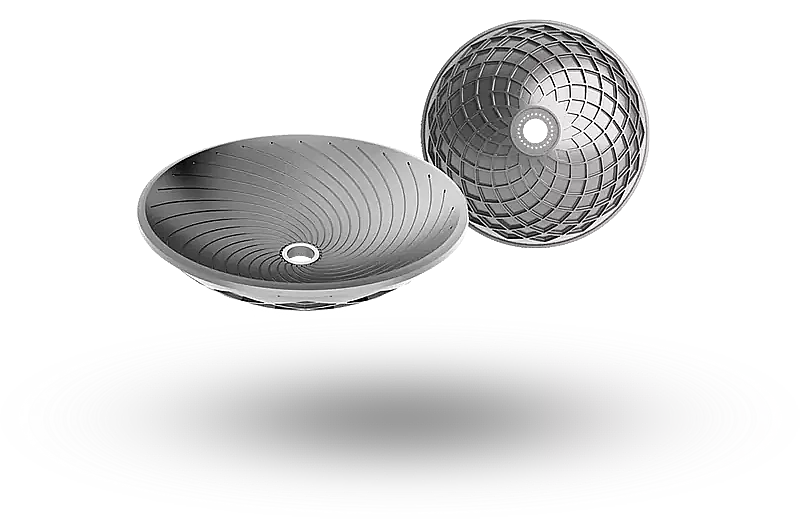

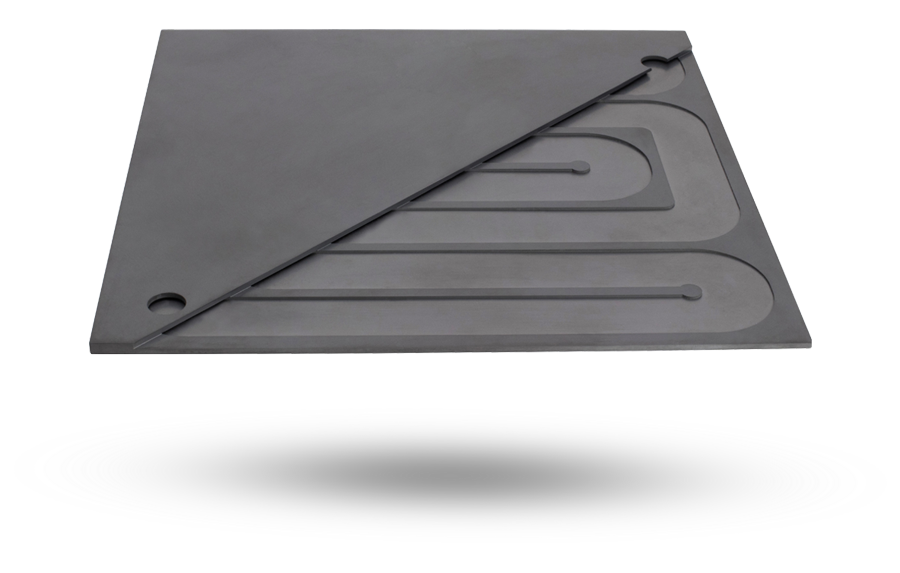

Durch geschickte Bauteilvorbereitung im Grünzustand und der Prozessführung während des Sinterns können konventionell nicht herstellbare Features, wie Unterschnitte, Hohlräume, oder Kühlkanäle gefertigt werden. Außerdem ermöglicht der Si-Anteil im Gefüge, dass SiSiC erodierbar ist.

Darüber hinaus sind durch die Möglichkeit der additiven Fertigung der Komplexität der Bauteile mittlerweile kaum noch Grenzen gesetzt.

Umfassendes Werkstoff-Know-how am Standort Selb

Die KYOCERA Fineceramics Europe GmbH ist der einzige Hersteller von SiSiC innerhalb des KYOCERA-Konzerns und zählt zu den weltweit größten Produzenten dieser Werkstoffklasse. Am Standort Selb entstehen SiSiC-Komponenten mit höchster Präzision und reproduzierbarer Qualität.

Mit großer Expertise, hoher Fertigungskapazität und nahezu vollständiger vertikaler Integration ist Kyocera ein führender Technologiepartner in der Entwicklung und Herstellung von SiSiC-Bauteilen.

Sie interessieren sich für unsere Produkte oder haben eine konkrete Projektanfrage?

Einsatz in anspruchsvollen Anwendungen

Seine Kombination aus Festigkeit, Maßhaltigkeit und Korrosionsbeständigkeit macht SiSiC in einer Vielzahl von Branchen unverzichtbar:

Halbleiterindustrie

Die hervorragenden mechanischen Eigenschaften in Kombination mit der hohen Wärmeleitfähigkeit, guter elektrischer Leitfähigkeit und geringer Wärmeausdehnung machen SiSiC zum idealen Werkstoff für eine Vielzahl an Anwendungen in der Halbleiterfertigung. Dabei kommt SiSiC als Werkstoff zum Beispiel für Chucks, Strukturbauteile oder Endeffektoren zum Einsatz.

Materialverarbeitende und chemische Industrie

Festigkeit, Maßhaltigkeit und chemische Beständigkeit machen SiSiC in der chemischen Industrie zu einem Werkstoff der extremen Belastungen stand hält.

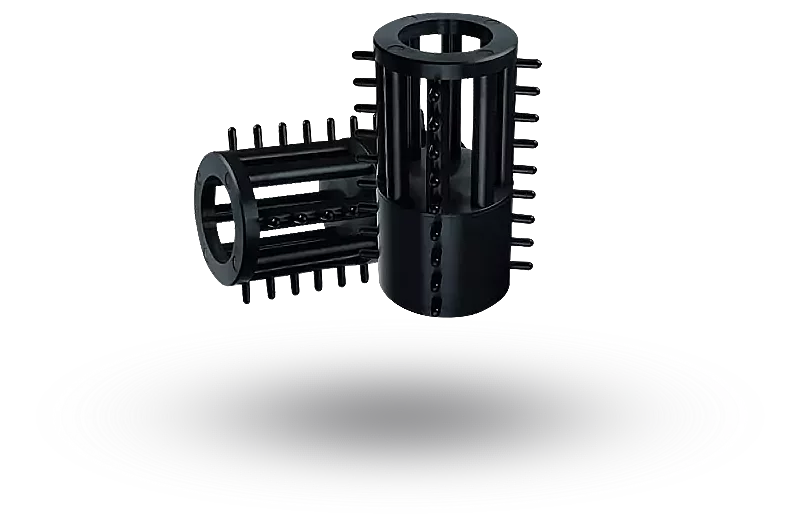

In der Chemietechnik überzeugt es als Werkstoff beispielsweise für Reaktionsrohre, Düsen, Diffusoren und Trägerplatten, die hohen Drücken und aggressiven Medien standhalten.

Energie- und Umwelttechnik

In der Energie- und Umwelttechnik wird SiSiC z. B. in Abgasleitungen, Wärmetauschern und Filtergehäusen eingesetzt, wo es durch Korrosionsresistenz und thermische Stabilität besticht.

Maschinenbau

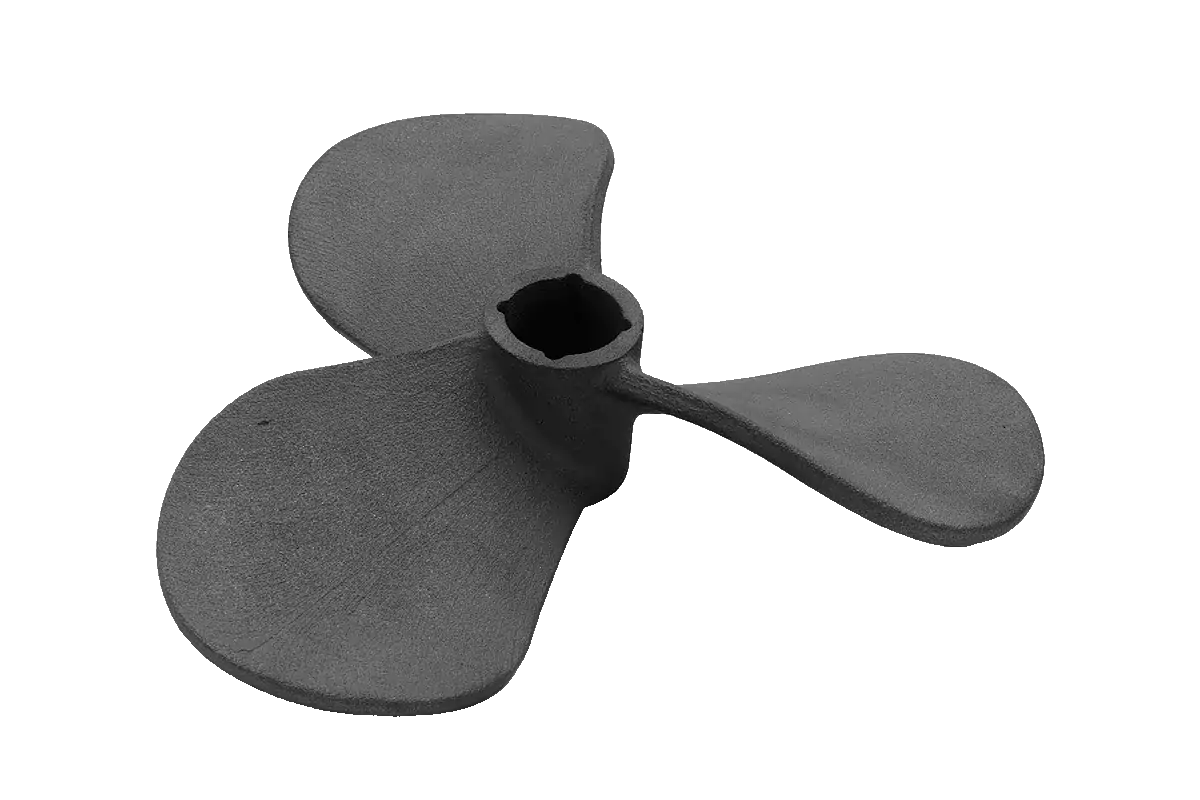

Auch im Maschinenbau ermöglicht SiSiC hochbelastbare Lager, Pumpenteile, Misch- und Verschleißkomponenten, die eine lange Standzeit bei minimalem Wartungsaufwand gewährleisten.

Automobilindustrie

Die hohe Steifigkeit, Formtreue und Verschleißbeständigkeit von SiSiC ermöglichen zuverlässige Bauteile auch unter thermischer und mechanischer Dauerbelastung. Typische Anwendungen finden sich in Hochtemperaturkomponenten, Verschleiß- und Strukturteilen sowie in Bereichen, in denen geringes Gewicht und stabile Materialeigenschaften entscheidend sind.

Luft- und Raumfahrt

In der Luft- und Raumfahrt überzeugt SiSiC durch seine Kombination aus geringem Gewicht, hoher Steifigkeit und Temperaturwechselbeständigkeit. Der Werkstoff eignet sich für präzise, großskalige Strukturbauteile, wie Star Tracker Systeme, Düsensysteme oder Spiegel, die zuverlässige Maßhaltigkeit auch unter extremen Umgebungsbedingungen erfordern.

Vergleich der Werkstoffeigenschaften von SiSiC

| Eigenschaft | StarCeram® AM-Si (3D-Druck) | StarCeram® Si |

|---|---|---|

| Dichte [g/cm3] | 3,00 | 3,05 |

| Biegefestigkeit [MPa] | 190 | 300 |

| Weibull Modul | >10 | >10 |

| E-Modul [GPa] | 350 | 380 |

| Poissonzahl | 0,19 | 0,18 |

| Mittlerer linearer WAK [10⁻⁶/K] (0°-40° C) | 2,3 | 2,3 |

| Wärmeleitfähigkeit [W/m⋅K] | 185 | 180 |

| Elektrische Leitfähigkeit [10⁻³MS⋅m] | 10 ± 1 | 6 ± 1 |

| SiC-Anteil [%] | >75 | >85 |

| Typische Farbe | Grau | Grau |

SiSiC oder SSiC?

| Eigenschaft | SiSiC | SSiC |

|---|---|---|

| Erodierbar | ja | nein |

| Additive Fertigung | ja | nein |

| Schwindung | nein | ja |

| Bauteilgröße | sehr groß | groß |

| Laserstrukturierung | ja | ja |

| Fügung zu monolithischen Bauteilen | ja | nein |

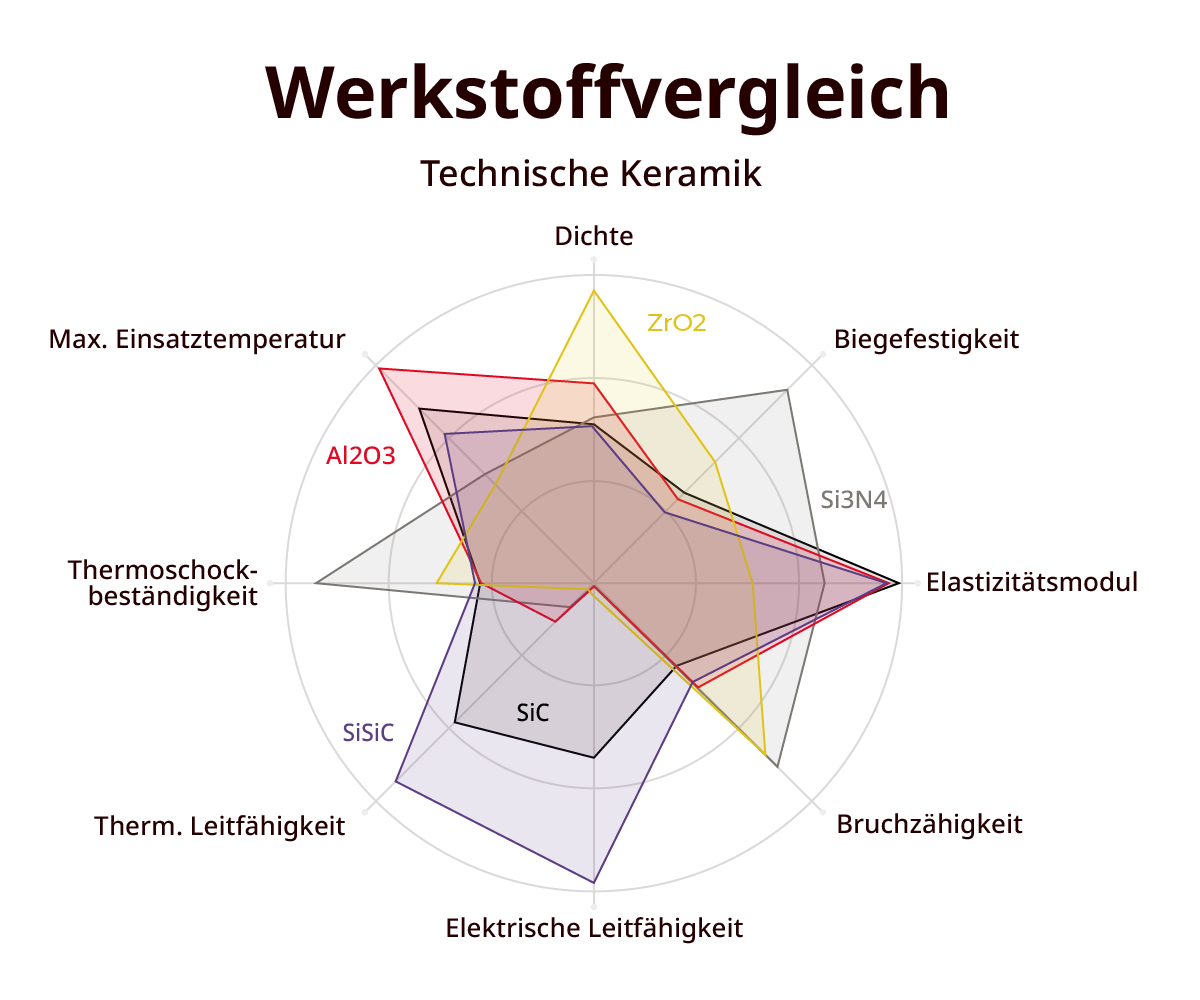

Eigenschaften von SiSiC im Vergleich zu anderen Keramikwerkstoffen

FAQ

Der Hauptunterschied liegt im Herstellungsverfahren: SSiC ist dichtgesintert während SiSiC reaktionsgebunden und infiltriert ist. Somit enthält SiSiC einen Anteil an freiem Silizium, wodurch es maßhaltiger, und bruchzäher ist – ideal für großskalige oder komplexe Bauteile.

Je nach Bauteilkomplexität und Anforderungen kann SiSiC auch einen deutlichen wirtschaftlichen Vorteil bieten, der sich durch 3D-Druck noch erhöhen kann, speziell im Hinblick auf die Betriebskosten.

Im Vergleich zu Metallen bietet SiSiC zahlreiche technische Vorteile:

- Geringere Dichte: etwa 3 g/cm³ – nur ein Drittel des Gewichts von Stahl.

- Höhere Härte und Verschleißfestigkeit: kein Abrieb bei abrasiven Medien.

- Hervorragende Korrosions- und Oxidationsbeständigkeit.

- Temperaturstabilität: keine plastische Verformung bei thermischen Belastungen.

- Längere Standzeiten: weniger Wartung, geringere Betriebskosten.

SiSiC bleibt bis etwa 1.350 °C formstabil und oxidationsbeständig. Für Anwendungen über 1.400 °C empfiehlt sich hingegen SSiC.

Das reaktionsgebundene Herstellungsverfahren vermeidet Sinterschrumpfen – die Bauteile bleiben maßhaltig und verzugsfrei, auch bei großen Geometrien.